Разработка систем замкнутого водоснабжения на различных химических производствах

В различных регионах России было обследовано несколько гальванических цехов машиностроительных предприятий, применяющих традиционную промывку напроток со сбросом вредных веществ на очистные сооружения. Установлено, что расходы составляют 180 — 350 тыс. руб. в месяц (без расходов на эксплуатацию очистных сооружений). Эти деньги можно использовать на организацию бессточного гальванического произв

одства.

Наиболее перспективным представляется создание практически замкнутых процессов, допускающих образование только концентрированных твердых или жидких отходов, пригодных к утилизации на специализированных предприятиях. Промывные воды составляют 95 – 98% всех жидких отходов гальванических производств и содержат всего 3– 5% вредных веществ.

Технически это возможно, но на практике требуется осуществить комплекс мероприятий, включающих изменение способов промывки деталей и обработки жидких технологических сред, системы вентиляции и очистки воздуха, транспортировки деталей и растворов, конструкции ванн, подвесок, барабанов, колоколов, системы нагрева и т.д.

Обычно после гальванической обработки применяют двухступенчатую прямоточную или противоточную промывку деталей. Бессточная промывка также хорошо известна [Виноградов С.С. Экологически безопасное гальваническое производство / Под ред. В.Н.Кудрявцева. М.: Глобус, 2002.], ее часто используют при работе с драгоценными металлами или особо опасными веществами.

При бессточной промывке детали после химической или электрохимической обработки последовательно погружают в несколько непроточных ванн-уловителей, восполняя убыль воды от испарения и разложения в ванне, где производилась технологическая обработка, из первой ванны-уловителя. Далее в первую ванну-уловитель добавляют воду из второй ванны-уловителя и т.д. Число ванн-уловителей подбирают таким образом, чтобы количество воды, поступающей в последнюю промывную ванну, было достаточным для компенсации испарения и разложения воды во всех ваннах.

Расчет и практика применения этого метода при условии качественной промывки показывают, что при обработке деталей в горячих растворах достаточно 5 — 16 ванн, а при обработке в холодных — 8 — 12, в то время как для традиционной проточной промывки требуется одна или две промывочные ванны.

На действующих производствах нет площади для установки дополнительных ванн, а размещение дополнительных ванн на новых гальванических линиях резко увеличивает их габариты и стоимость.

Применение непроточных ванн позволяет полностью избавиться от сброса прорывных вод.

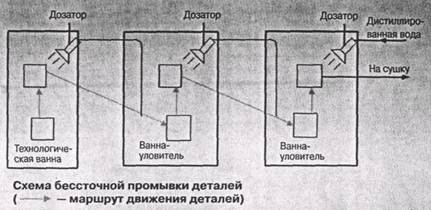

Отличительной особенностью предлагаемой авторами статьи схемы промывки (рис. 5) является применение струйно-капельного смачивания детали над рабочей ванной с последующим погружением в ванну-уловитель. Число промывных ванн такое же, как и при двухкаскадкой противоточной промывке.

Новая технология бессточной промывки (Пат. 2143503 РФ) внедрена в производство (Тульский машиностроительный завод им. Рябикова, ЗАО ГЭП ЦНИТИ", г.Ногинск). Эту технологию можно использовать как при создании новых установок, так и при реконструкции старых. Процесс осуществляется следующим образом.

После извлечения деталей, подвесок, барабанов и т.п. из электролита их смачивают над зеркалом этого же электролита дозированным количеством воды из следующей ванны-уловителя и обдувают воздухом таким образом, чтобы технологическая среда

Рис. 5.

(электролит металлизации, травильная смесь, раствор обезжиривания и т.п.) стекла с поверхностей деталей в ванну. Смачивание производится легким душированием или воздушно-капельной смесью с последующей обдувкой воздухом. Барабаны, погружные колокола и вращающиеся подвески эффективнее не обдувать воздухом, а увеличить скорость их вращения (режим центрифугирования).

Смачивание резко снижает вязкость пленки раствора на деталях и ускоряет ее стекание. На смачивание и промывку расходуется небольшое количество воды (100 — 200 мл на 1 м2 поверхности детали), что позволяет избежать гидролиза солей, а в большинстве случаев и корректировки рН доливаемой в технологическую ванну промывной воды.

После душирования и частичного возврата раствора в ванну детали переносят в ванну-уловитель, где производится промывка погружением. В следующей ванне все повторяется. Последняя промывка осуществляется душированием дистиллированной водой.

В начале работы гальванической линии в промывных ваннах, заполненных дистиллированной водой, идет накопление различных веществ, затем их концентрация стабилизируется в результате притока более чистой воды из следующей ванны-уловителя. Количество испаряемой из ванны воды регулируется организацией потока воздуха над ваннами, перемешиванием раствора воздухом (барботаж) для увеличения испарения воды в ваннах с холодными электролитами или системой поплавков (плавающая крышка) для уменьшения испарения в ваннах с горячими электролитами. При уменьшении испарения заметно экономится энергия на поддержание в ванне нужной температуры.

Для удобства промывки используют пневматический дозатор, который размещают в ванне-уловителе.

В промежутках между промывками воздух в дозатор не поступает, через клапан в дне корпуса его полость заполняет вода. После закрытия клапана поступающий в дозатор воздух выдавливает воду через шланг в промывочную форсунку. Вначале идет промывная вода, затем через отверстия во внутренней колонке к ней примешивается воздух. После выхода всей порции раствора через форсунку выходит только сжатый воздух.

Таким образом, за одну операцию — подачу воздуха в дозатор — последовательно осуществляются смачивание промываемой детали водой, воздушно-капельной смесью, обдувка воздухом. После прекращения подачи воздуха в дозатор в него поступает следующая порция воды.

Для облегчения и ускорения возврата раствора с деталей в ванну и сдувки с них жидкости требуются подвески и барабаны специальной конструкции.

Детали подвесок и барабанов целесообразно изготовлять из гладких гидрофобных материалов (винипласт, полиэтилен) или из металла, покрытого оплавленным полиэтиленом. В конструкции погружной части должны отсуствовать горизонтальные поверхности и поднутрения, с которых не может стекать вода.

Конструкцию стенок барабанов нужно было изменить таким образом, чтобы при душировании водой снаружи вода проникала внутрь барабанов.

Было предложено изготовлять барабаны с тонкими перфорированными стенками толщиной 2 — 3 мм с "живым" сечением не менее 60 %. Снаружи эти стенки снабжены ребрами жесткости, образующими систему, направляющую воду внутрь барабанов.

Такая конструкция снижает электрическое и массообменное сопротивление барабана, что позволяет увеличивать силу тока при электрохимическом нанесении покрытий, а, следовательно, и производительность гальванических линий.

Отработка технологии и аппаратурного оформления бессточного гальванического процесса проводилась при никелировании деталей в ЗАО "ЭП ЦНИТИ" (г. Ногинск).

Другие рефераты на тему «Экология и охрана природы»:

Поиск рефератов

Последние рефераты раздела

- Влияние Чекмагушевского молочного завода на загрязнение вод реки Чебекей

- Влияние антропогенного фактора на загрязнение реки Ляля

- Киотский протокол - как механизм регулирования глобальных экологических проблем на международном уровне

- Лицензирование природопользования, деятельности в области охраны окружающей среды и обеспечения экологической безопасности

- Мировые тенденции развития ядерной технологии

- Негативные изменения состояния водного бассейна крупного города под влиянием деятельности человека

- Общественная экологическая экспертиза и экологический контроль