Разработка микшерного пульта

|

|

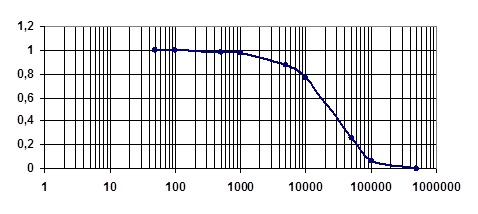

Рисунок 3.4

Так как для данного устройства полученная наработка на отказ подходит, и устройство надежно, то замена в элементной базе не нужна.

Устройство может работать беспрерывно почти 4 года. Но так как устройство предназначено для индивидуального использования или озвучке концертов, и устройство в основном будет включатся на 3–4 часа, и возможно не каждый день, то устройство сохраняет работоспособность 20–30 лет. Что подходит для данного типа устройства.

3.6 Технико-экономический анализ конструкции

3.6.1 показатели качества конструкции

1. Объем внутренних элементов прибора.

Включает в себя объем деталей, расположенных внутри корпуса и объема габаритных объемов печатных плат.

Внутри корпуса располагаются такие элементы:

– Переменные резисторы с внутренними габаритами 10х10х15, 41 шт. 12 шт. регулировок громкости и баланса не учитываются в связи с тем, что они находится в пределах печатной платы регулировок. Объем резисторов:

(10х10х15) х38 = 61,5 см2.

– Разъемы габаритами 20х20х25, 13 шт. Объем:

(20х20х15) х13 = 78 см2

В корпусе установлены такие печатные платы с габаритами:

– Плата эквалайзеров (А1) 165х70х12

– Плата эффектов (А2) 60х50х12

– Плата индикации (А3) 30х60х12

– Плата регулировок (А4) 165х45х12

Суммарный объем будет равен:

138,6 см2 + 36 см2 + 21,6 см2 + 89,1 см2 = 285,3 см2

2. Объем корпуса

Прибор представляет устройство нестандартной формы. Ширина и длинна прибора равны 21х25. Высота в передней части равна 20 мм, в задней 30. Так как высота изменяется линейно, то чтобы подсчитать объем, нужно взять среднее значение: 25 мм.

21х25х2,5 = 1312,5 см2.

3. Коэффициент заполнения объема

Β = v / v1 = 285,3 / 1312,5 = 0,21

где v – объем деталей в корпусе.

v1 – объем корпуса.

4. Коэффициент плотности прибора.

Kn = m/v1 = 400 / 1312.5 = 0,30 г./см2

где m – масса прибора

5. Коэффициенты заполнения печатных плат.

Коэффициенты заполнения основных печатных плат подсчитаны в пунктах 2.3.1 и 2.3.2.

Коэффициент заполнения платы эквалайзеров составляет 0,21.

Коэффициент заполнения платы эффектов составляет 0,27.

3.6.2 Показатели технологичности конструкции

1. Коэффициент использования типоразмеров отверстий на платах.

К0=Кт/Котв

где Кт – количество типоразмеров отверстий

Kотв – общее количество отверстий

Используется 3 типа отверстий:

3,6 мм – для крепления печатных плат

2 мм – для установки переменных резисторов на плату регулировок.

0,8 мм – для установки остальных элементов.

Отверстий: (4+414)+(2+88)+(2+52)+90 = 652 отверстия.

К0=Кт/Котв =3/652 = 0,004

2. Коэффициент автоматизации.

Ка.м.= На.м./Нм

Где На.м. – количество соединений, которые можно осуществить автоматизированным методом.

Нм – общее число монтажных соединений.

Автоматизировано можно осуществить соединения, которые находятся на платах. Это 652 (число отверстий) – 8 (число отверстий для установки плат) = 644 соединения. Соединения за платами – это соединения переменных резисторов 3*38 = 114, соединения разъемов 3х3 + 4х2 + 2х3 + 4х2 = =31, и соединения на выключатель питания и разъем питания 4 шт.

Итого общее количество монтажных соединений:

114 + 31 + 4 + 644 = 793.

Ка.м.= На.м./Нм = 644 / 793 = 0,81

3. Коэффициент прогрессивности формирования.

Кф = Дпр / Д = 10/10 = 1

где Дпр – количество деталей устройства, изготовленные прогрессивными методами (штамповка, прессование, литье, сварка, пайка)

Д – общее число деталей

4. Коэффициент использования типовых технологических процессов.

Ктп = Нтп / Нп = 11/11 = 1

где Нтп – количество типовых технологических процессов.

Нп – общее число технологических процессов.

4. Технологическое проектирование

4.1 Обоснование выбора типа технологического процесса

Технологические процесс выбираем исходя из структуры изделия, которая показана на рисунке 4.1.

Так, как программа выпуска 1000 штук, можно определить что производство должно быть серийным. Оно характеризуется ограниченной номенклатуры изделий партиями, которые повторяются через определенные промежутки времени на рабочих местах с широкой специализацией.

Обоснование выбора типа технологического процесса необходимо производить на основе структурной схемы сборки. Из рисунка видно, что устройство собирается по типовому технологическому процессу сборки веерного типа.

При разработке схемы технологического процесса нужно стремится к максимальной типизации. Выбираем типичный технологический процесс сборки и монтажа узла печатной платы.

4.2 Выбор оборудования

В соответствии с схемой технологического процесса, принимаем решение проводить сборку на поточной линии.

Принимаем, что для сборочных работ используем рабочих 3-го разряда.

Для монтажных операций – 4 разряд.

Трудоемкость операций сборки составляет 2,5 часа.

Трудоемкость операций монтажа составляет 2 часа.

Трудоемкость операций регулировки составляет 0,6 часа.

Другие рефераты на тему «Коммуникации, связь и радиоэлектроника»:

Поиск рефератов

Последние рефераты раздела

- Микроконтроллер системы управления

- Разработка алгоритмического и программного обеспечения стандарта IEEE 1500 для тестирования гибкой автоматизированной системы в пакете кристаллов

- Разработка базы данных для информатизации деятельности предприятия малого бизнеса Delphi 7.0

- Разработка детектора высокочастотного излучения

- Разработка микропроцессорного устройства для проверки и диагностики двигателя внутреннего сгорания автомобиля

- Разработка микшерного пульта

- Математические основы теории систем