Получение биметаллических заготовок центробежным способом

- разработан технологический регламент заливки рабочего и внутреннего слоев металла валков, обеспечивающий прочное сваривание двух разнородных металлов;

- экспериментально обосновано, что частота вращения формы должна определяться с учетом толщины заливаемого слоя металла, а не наружного диаметра отливки;

- выявлена определяющая роль термического сопротивления облицованного покрытия, ко

торая при толщине слоя 2,0 мм позволяет обеспечить требуемую твердость и глубину отбела рабочего слоя валка; показано, что использование заливочного устройства с боковой подачей жидкого чугуна по ходу вращения формы сокращает на 20 .25% период его вовлечения во вращение до частоты вращения формы, что позволяет обеспечивать получение плотной и однородной структуры рабочего слоя.

Практическая ценность и реализация работы:

разработан и внедрен на ООО «Орловский литейный завод имени Медведева» технологический регламент производства высококачественных биметаллических валков для пищевого машиностроения методом центробежного литья

Личный вклад

Автор принимал непосредственное участие в качестве технолога-литейщика ООО «Орловский литейный завод имени Медведева» под руководством специалистов ОрелГТУ и профессора д.т.н. Мирзояна на литейно-металлургической базе ФГУП «ЦНИИТМАШ» в постановке задачи работы, проведении лабораторных экспериментов и опробовании полученных результатов в промышленных условиях.

Автор непосредственно участвовал при анализе и обобщении результатов теоретических, экспериментальных и расчетных данных.

При его участии отлиты биметаллические заготовки мельничных валков на ООО «Орловский литейный завод имени Медведева»

Глава I. СОСТОЯНИЕ ВОПРОСА

1.1 Современные требования, предъявляемые к качеству мелющих валков

1.1.1 Общие требования к заготовкам валков различного назначения пищевой промышленности

Широкое распространение в пищевой промышленности получило оборудование для переработки различных продуктов и, в частности, их размола в валковых мельницах [1, 2, 3].

Размолу подвергаются такие широко применяемые продукты как пшеница, рожь, какао-бобы, солод, кофе, сахар, соль и др.

Процесс измельчения продуктов на предприятиях пищевой отрасли является одним из основных, так как в значительной мере влияет на выход и качество готовой продукции.

Главным рабочим инструментом мельниц, в которых происходит размол, являются мелющие валки, от качества которых зависит стабильная работа и производительность всего комплекса перерабатывающего оборудования, а также качество выпускаемой продукции.

Мелющие валки работают в сложных условиях, испытывая большие динамические нагрузки и воздействие механических факторов изнашивания.

Преждевременный выход из строя мелющих валков связан не только с остановкой группы мельниц, но и всего производственного цикла, что приводит к значительным временным и экономическим потерям [5, 6].

В связи с этим вопросу эксплуатационной стойкости мелющих валков придается первостепенное значение.

Исходя из специфических условий эксплуатации мелющих валков их стойкость во многом обусловлена дифференцированным характером структуры и свойств металла по сечению отливки, то есть наличием поверхностного отбеленного слоя толщиной 0,020 .0,025 м с достаточно высокими значениями твердости (62 .72 HSD), равномерно распределенными по длине и сечению бочки валка, и «мягкой» сердцевины с твердостью 180 .230 НВ [11, 30].

Применение легированных хромом и никелем чугунов для формирования рабочего слоя мелющих валков /30/ приводит к необходимости в четкой дифференциации макроструктурных зон в сечении бочки валка, так как при достаточной протяженности отбеленного (рабочего) слоя, но наличии хрупкого структурно-свободного цементита в сердцевине валка запрессовка стальных полуосей с торцев бочки сопровождается появлением трещин. Наряду с наличием дифференцированной структуры бочка валка должна обладать 100% сплошностью, то есть прочным свариванием металла рабочего слоя и сердцевины, а также отсутствием дефектов в теле отливки.

Традиционная технология изготовления мелющих валков методом «промывки» в стационарный кокиль, отличающаяся низкой эффективностью процесса, не обеспечивает оптимального соотношения структурных зон по сечению бочки валка, а также равномерного распределения значений твердости и глубины отбеленного слоя по длине и окружности валков, что является одной из основных причин их низкой эксплуатационной стойкости, которая оценивается на уровне 40 . 50% от стойкости валков современного производства.

Поэтому существующая практика использования мельничных валков предусматривает их закупку за рубежом.

Использование прогрессивного способа центробежного литья с современной технологией изготовления мелющих валков позволяет решить проблему повышения их стойкости, а также отказаться от закупки дорогостоящей (в 2,0 .2,5 раза по отношению к отечественной) импортной продукции.

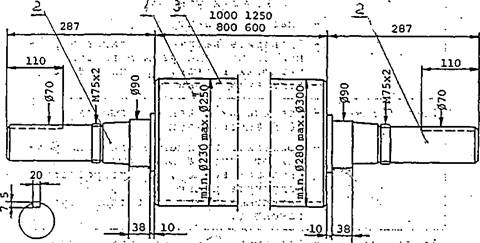

1 - чугунная бочка, 2 - стальные полуоси, 3 - рабочий слой из легированного чугуна

Рисунок 1.1 - Схема конструкции мелющего валка для пищевой промышленности

Общие признаки, характеризующие мелющие валки, используемые в мукомольной, шоколадной, кофейной, пивоваренной и других отраслях пищевого машиностроения (рис. 1.1), сводятся к следующему:

- рабочим органом мелющих валков является биметаллическая чугунная бочка (1), а в качестве опорных элементов применяются стальные полуоси (2) запрессованные с двух торцев бочки;

- наружный (рабочий) слой бочки валков (3) изготавливают из отбеленного легированного чугуна, а внутренний слой - из серого чугуна;

- толщина наружного слоя валков составляет 0,02 .0,025 м, а внутреннего слоя 0,06 .0,08 м;

- твердость наружного слоя металла составляет 62 .72 HSD;

- твердость внутреннего слоя металла составляет 180 .230 НВ;

- наружный слой бочки большинства валков подвергается нарезке рифлей для эффективного измельчения пищевых продуктов;

- размеры бочек наиболее распространенных мелющих валков составляют по диаметру 0,25 .0,30 м, а по длине 0,6 . 1,25 м.

Учитывая общность основных технических характеристик, используемых для большинства применяемых пищевых валков, целесообразно объединить их с точки зрения технологического исполнения в единую группу сменных изделий, используемых в пищевом машиностроении.

Годовая потребность мелющих валков для пищевой промышленности Российской Федерации составляет около 20900 шт. [2, 5, 8] (таблица 1.1).

Таблица 1.1 - Годовая потребность в мелющих валках для пищевой промышленности РФ

|

Тип валков |

Диаметр и длина бочки, м |

Годовая потребность | |||

|

масса |

количество | ||||

|

T |

% |

шт. |

% | ||

|

Мукомольные (для крупных предприятий) |

0,25x1,0 |

5000 |

70,0 |

15000 |

72,0 |

|

Мукомольные (для мини-производств) |

0,25x0,30 |

1000 |

13,7 |

4000 |

19,0 |

|

Шоколадные (размол какао-бобов) |

0,4x1,2 |

300 |

4,0 |

400 |

1,8 |

|

Пивоваренные (размол солода) |

0,4x1,0 |

800 |

11,0 |

1000 |

4,8 |

|

Кофейные (размол зерен кофе) |

0,25x0,30 |

100 |

1,3 |

500 |

2,4 |

|

Всего: |

7200 |

100 |

20900 |

100 | |

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды