Получение биметаллических заготовок центробежным способом

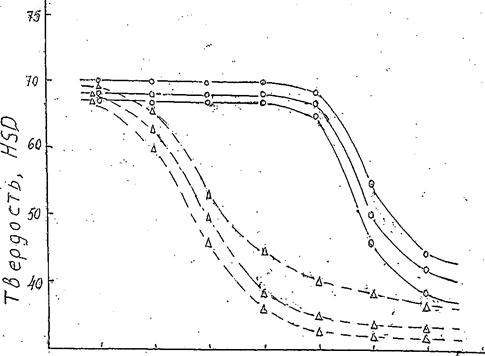

Исследование твердости центробежного и стационарного валков определяли по длине и глубине их рабочего слоя (табл. 4.4).

Рисунок 4.5 - Вид заготовок мукомольных валков с вырезанными темплетами

Анализ распределения значений твердости металла рабочего слоя свидетельствует о ее постоянстве от внешней поверхности бочки

валка с последующим спадом (рис. 4.7).

Таблица 4.4 - Твердость металла рабочего слоя центробежнолитых заготовок

|

Способ изготовления бочки валка |

Твердость (HSD) по глубине |

рабочего слоя, мм | |||||

|

5 |

10 |

15 |

20 |

25 |

30 |

35 | |

|

Центробежный |

70 |

70 |

70 |

70 |

69 |

54 |

44 |

|

68 |

68 |

68 |

68 |

67 |

50 |

42 | |

|

61 |

67 |

67 |

61 |

66 |

46 |

38 | |

При этом в центробежнолитой бочке постоянное значение твердости по глубине рабочего слоя сохраняется на расстоянии 0,025 м.

Это принципиальное отличие в распределении значений твердости в металле рабочего слоя свидетельствует о потенциальных возможностях увеличения долговечности центробежнолитых мелющих валков за счет повышения количества переточек в процессе эксплуатации.

Значения твердости по длине бочки свидетельствуют о минимальной разнице в 1 .2 единицы HSD в центробежнолитой бочке. Твердость металла рабочего слоя мелющих валков определяется количеством и характером распределения карбидной фазы и структуры металлической матрицы.

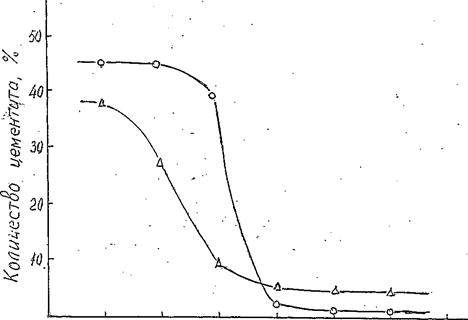

Исследование количества и характера распределения цементита по сечению мелющего валка показало (рис. 4.8), что его количество в рабочем слое центробежного валка составляет 45%.

Внутренняя зона стационарного валка содержит около 10% карбидной фазы, а центробежного 1 .2%, что создает благоприятные условия при расточке торцевых отверстий под посадку полуосей.

Электронно-микроскопические исследования позволили определить ряд особенностей в строении карбидной фазы в зоне чистого отбела, например, выявить сравнительно тонкую и плотную ее структуру в металле центробежной отливки и более грубую в металле стационарной отливки (рис. 4.9).

Рисунок 4.7 - Распределение твердости по сечению рабочего слоя валка о - центробежнолитые; Д – стационарнолитые

Рисунок 4.7 - Распределение твердости по сечению рабочего слоя валка о - центробежнолитые; Д – стационарнолитые

0,0/ 0,02 0,05 . 0,04, 0,05 0(06 00

Расстояние от внешней поверхности

о - центробежнолитые; Л - стационарнолитые

Рисунок 4.8 - Распределение карбидной фазы по сечению валков

Исследования показали, что характер изменений структуры мелющих валков по их сечению соответствует особенностям распределения твердости материала рабочего и внутреннего слоя по протяженности и их уровню, который обеспечивается определенным содержанием карбидной составляющей (более 40%) в рабочем слое, дальнейшим его снижением в переходной зоне и сведением его до минимума во внутренней зоне.

Излом образца на рис. 4.10, полученный на поперечном темплете, свидетельствует о глубине отбела бочки центробежнолитого валка, который составляет 0,025 м и соответствует показателям твердости по сечению валка. Отбел на изломе характеризуется как чистый, включения графита практически отсутствуют (рис. 4.11, а, б).

Первые графитные включения в рабочей зоне валков появляются только на границе переходной (рис. 4.11, в) и внутренней зон (рис. 4.11, г). Макроструктура отливки бочки центробежнолитого валка приведена на рис. 4.12.

Снимок характеризует плотное строение металла без дефектов литейного происхождения, а также хорошую свариваемость рабочего и внутреннего слоев.

Микроструктура металла по сечению мелющих валков центробежнолитого и стационарнолитого валков представлена соответственно на рис. 4.13 и 4.14.

Отличительной особенностью этих структур является их видоизменение по сечению на протяжении трех зон:

- внешней с чистым отбелом и перлито-цементитной структурой (а) протяженностью 0,025 .0,030 м (центробежнолитой) и протяженностью 0,008 .0,012 м (стационарнолитой);

- переходной с перлито-цементито-графитной структурой (б) протяженностью 0,01 .0,015 м (центробежнолитой) и 0,02 .0,025 м (стационарнолитой);

- внутренней с перлито-графитной структурой (в).

Протяженность каждой из этих зон в сечении отливки валка является важной качественной характеристикой его служебных свойств. Установлено, что величина зоны чистого отбела определяет износостойкость валка, а переходная зона - сопротивление поломкам /21/.

В соответствии с критерием качества валков (Ак) соотношение представленных зон имеет следующий вид /21/:

где А - глубина зоны чистого отбела, м; Б - глубина переходной зоны, м.

Центробежнолитые мелющие валки характеризуются величиной Ак = 0,66 .0,71, что является показателем их высоких служебных свойств по сравнению со стационарнолитыми (Ак = 0,28 .0,32) /119/, у которых они более чем в два раза ниже.

Наряду с изучением твердости и структуры металла образцы из исследуемых валков были подвергнуты механическим испытаниям.

Металл рабочего слоя мелющего валка подвергали испытанию на растяжение и изгиб, а также испытывали на износ.

На статическое растяжение подвергались исследованию стандартные цилиндрические образцы. Образцы вырезались из центральной части рабочего слоя валка.

Образцы на ударный изгиб (размером 10x10x60 мм) вырезались из средней зоны рабочего слоя валка. Результаты исследований механических испытаний образцов на изгиб и растяжение (среднее из трех значений) приведены в таблице 4.5.

Анализ полученных результатов исследования в таблице 4.5 показывает, что уровень механических свойств металла центробежнолитых валков на 20 .25% выше уровня аналогичных свойств стационарнолитых валков.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды