Получение биметаллических заготовок центробежным способом

Выплавку чугуна производили в индукционных печах с использованием стандартных отечественных шихтовых материалов.

Графитизирующее модифицирование осуществляли с применением ферросилиция (FeSi 75%).

Замеры температуры перед выпуском из печи и перед заливкой в центробежную машину осуществляли платино-платинородиевыми термопарами.

Содержание элементов в чугуне определяли рентгеноспектра

льным, спектральным и химическим методами.

Выводы по главе 2

- Разработаны расчетные и экспериментальные методы определения интенсивности охлаждения и продолжительности затвердевания рабочего слоя мелющих валков в условиях поля центробежных сил.

- Использованы методы определения прочности сваривания двух металлов - рабочего слоя и сердцевины, позволяющие давать надежную оценку состояния металла в граничной области их соединения.

Использованы различные, в том числе современные методы термографического анализа металла рабочего слоя валка, определения химического состава, структуры металла и др., позволяющие оценить влияние технологических параметров на однородность структуры, глубину рабочего слоя, механические и эксплуатационные свойства валков.

Глава III. ИССЛЕДОВАНИЕ ОСОБЕННОСТЕЙ ФОРМИРОВАНИЯ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ВАЛКОВ В ПОЛЕ ДЕЙСТВИЯ ЦЕНТРОБЕЖНЫХ СИЛ

3.1 Исследование особенностей процесса затвердевания отливки в массивной изложнице

Значительная часть свойств отливки формируется в процессе затвердевания металла, т.е. перехода его из жидкого состояния в твердое.

На процесс затвердевания отливки оказывают влияние множество факторов, таких как свойства металла и формы, зазор между ними, режим течения металла, интенсивность охлаждения и др.

Учет этих факторов настолько затрудняет общее решение процесса затвердевания, что большинство авторов прибегает к ряду упрощений, например, выделению частных условий литья, когда пренебрегают второстепенными факторами, оставляя решающие из них [43, 45].

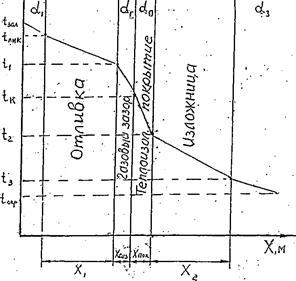

В нашем случае наиболее общими признаками классификации литья являются относительные геометрические характеристики системы «отливка-зазор-форма» (рис. 3.1).

Их выбор обусловлен особенностями аккумулирующей способности отдельных элементов этой системы.

Аккумулирующая способность предопределяет то количество теплоты, которую приобретает тело (или потеряет) при изменении его температуры и зависит от массы тела и его теплоемкости.

В работе [43] предлагается при оценке свойств отдельных элементов системы заменить точное значение аккумулирующей способности отливки, зазора и формы их массой, объемом или другими геометрическими характеристиками.

В качестве определяющего размера выделим толщину цилиндрической отливки (рис. 3.2):

Xx=R-r (3.1)

где R- наружный радиус отливки, м;

r- внутренний радиус отливки, м.

Рисунок 3.1 - Схема распределения температур в системе «отливка-форма»

Толщину зазоров обозначим:

Хпок. и Хгаз

где Хпок. - толщина покрытия, м;

Хгаз. - толщина газовой прослойки. Толщина стенки изложницы Х2:

где Rвнешн.изл. - внешний радиус изложницы, м; r внугр.изл. - внутренний радиус изложницы, м.

В нашем случае используется массивный кокиль (Х2 = 0,14 м, масса 11613 н), аккумулирующая способность которого соизмерима с аккумулирующей способностью отливки.

При этом часть выделившегося тепла при затвердевании отливки будет аккумулирована изложницей, а часть потеряна в окружающую среду.

При рассмотрении данной задачи вносится допущение о пренебрежении количеством теплоты, аккумулированной зазором между отливкой и формой, ввиду ее небольшой величины, при обязательном учете аккумулирующей способности изложницы и потерями тепла в окружающую среду.

Особенность теплового взаимодействия системы «отливка-форма» с учетом превалирующего значения аккумулирующей способности отливки и изложницы заключается в том, что окружающей средой в данном случае для отливки является зазор, т.е. отливка отдает тепло в зазор, как в окружающую среду, а форма прогревается теплом от зазора, играющего роль окружающей среды.

В этом случае процесс затвердевания отливки и прогрева изложницы можно рассматривать как два независимых процесса.

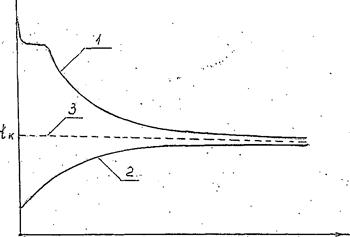

Связь между температурными полями отливки и изложницы в этом случае может осуществляться через среднюю калориметрическую температуру системы tk (рис. 3.3).

Значение средней калориметрической температуры (tK) определяется из уравнения теплового баланса, в котором приравнивается количество теплоты, потерянной отливкой при ее охлаждении от температуры заливки (tjM.) до температуры tk и количеством теплоты, приобретенной изложницей при ее нагреве от начальной температуры до температуры tk [43]:

где G1 - масса отливки, н; G2 — масса изложницы, н;

C1 - удельная теплоемкость металла отливки, Дж/кг-°С;

С2 - удельная теплоемкость металла изложницы, Дж/кг-°С

В реальных условиях литья внешняя поверхность изложницы охлаждается водой (или воздухом), теряя с наружной поверхности количество тепла Q0Kp

Потери тепла изложницей в окружающую среду Q0Kp. можно определить из уравнения теплового баланса:

где d3 - коэффициент теплоотдачи в окружающую среду;

t2 - температура внешней поверхности изложницы;

tокр. - температура среды, окружающей изложницу;

С- МИН

Рисунок 3.2 - Кривые охлаждения отливки - 1 и массивной изложницы - 2, 3 - средняя калориметрическая температура системы F2 - площадь наружной поверхности изложницы, м

Указанная температура используется для оценки затвердевания отливки и прогрева формы.

Для полной оценки теплового состояния отливки и изложницы необходимо знание коэффициента теплоотдачи в зазоре, который находится с учетом термического сопротивления зазора между отливкой и изложницей.

Удельный тепловой поток через зазор составит:

Вт/м2 (3.13)

Это выражение можно представить в преобразованном виде:

Вт/м2 (3.14)

Вт/м2 (3.15)

где - коэффициент теплоотдачи через зазор, Вт/м -°С;

- условный коэффициент теплоотдачи на внешней поверхности отливки, Вт/м2-°С;

- условный коэффициент теплоотдачи на внутренней поверхности изложницы, Вт/(м2-°С).

Значение коэффициента равно /43/:

Представленное выше выражение (3.12) по определению средней калоритмической температуры позволяет оценить тепловое состояние толстостенной отливки, какой в нашем случае является бочка мелющего валка, затвердевание которой осуществляется в массивной изложнице, аккумулирующая способность которой является превалирующей по сравнению с теплоотдачей в окружающую среду.

Указанная способность позволяет с большой достоверностью оценить тепловое состояние отливки с учетом особенностей теплообмена в зазоре между отливкой и изложницей или термического сопротивления зазора, а также коэффициентов теплоотдачи на внешней и внутренней поверхности изложницы.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды