Акустические и капиллярные методы контроля РЭСИ. Электролиз (пузырьковый метод)

Акустические методы

Акустические методы основаны на применении колебаний звукового и ультразвукового диапазонов от 50 Гц до 50 МГц.

В ГОСТ 238229 приводится подробная классификация акустических методов и приборов неразрушающего контроля материалов и изделий. Наиболее широкое применение в настоящее время получила ультразвуковая дефектоскопия и в частности методы: прошедшего излучения

(теневой метод), резонансного и отраженного излучения (эхо-метод).

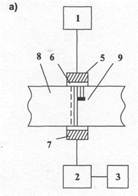

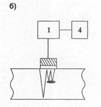

Метод прошедшего излучения (теневой метод) заключается в том, (см. рис. 1, а) что с одной стороны контролируемого изделия (8) при помощи излучателя (6) вводят ультразвуковые колебания (УЗК), а с другой стороны — при помощи приемника (7) регистрируют интенсивность прошедших колебаний. При постоянной толщине и однородном материале контролируемого изделия уровень интенсивности УЗК, падающих на приемник, почти постоянен, а показания индикатора будут незначительно колебаться около некоторого определенного значения, которое принимают за исходное.

Если на пути УЗК встречается дефект, то часть ультразвуковой энергии отразится от него и интенсивность колебаний, падающих на приемник, резко уменьшится, т. е. на головку приемника падает тень от дефекта. Для применения теневого метода необходим двусторонний доступ к контролируемому изделию, что является недостатком метода.

Резонансный метод ультразвукового контроля (рис.1,6) основан на возбуждении в объекте стоячих волн, возникающих в результате интерференции вводимых в объект упругих колебаний и колебаний, отраженных от раздела «объект-воздух» или другой среды. Это возможно при условии получения резонанса вследствие совпадения собственной частоты объекта и частоты возбуждаемых в нем упругих колебаний. Момент достижения резонанса фиксируют по импульсам на экране блока регистрации резонансов (4).

Данный метод применяют в основном для измерения толщины изделий с односторонним доступом, а также для выявления неоднородностей в биметаллах, расслоений в многослойных изделиях и зонах межкристаллической коррозии.

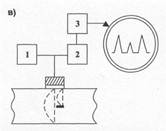

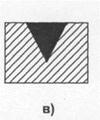

Эхо-метод ультразвуковой дефектоскопии получил наиболее широкое применение. Он основан на введении в контролируемый объект при помощи излучателя (1) (рис.3.3,в) коротких импульсов УЗК и регистрации (блоком индикаций) интенсивности и продолжительности прихода эхо-сигналов, отряженных

Рисунок 1 – Схемы ультразвукового контроля

а – метод прошедшего излучения (теневой); б – резонансный метод; в – эхо-метод; 1 – блок генератора; 2 – блок усилителя; 3 – блок индикатора;

4 – блок регистрации резонансов; 5 – демпфер;

6 – излучатель; 7 – демпфер приемной головки;

8 – контролируемый объект;

9 – дефект.

от дефектов. УЗК, встречающие на своем пути дефекты (поры, расслоения, трещины, структурную неоднородность и т.д.), частично отражаются и в виде эха попадают обратно на головку излучателя. Остальная часть колебаний достигает противоположной стороны контролируемого объекта, отражается от раздела объект-воздух или другой среды, и также как эхо, попадает на головку излучателя. При этом отраженные от дефекта УЗК возвращаются раньше, чем от противоположной стороны объекта, поэтому вначале на экране дефектоскопа появляется импульс от дефекта (ДЕФ), а затем от противоположной стороны объекта (донный сигнал Д). На экране они располагаются один за другим на расстоянии, соответствующим продолжительности их возвращения. Измеряя промежуток времени от момента посылки импульса (начальный сигнал Н) до момента приема эхо-сигнала (донного сигнала Д) определяют расстояние до дефекта. По амплитуде эхо-сигнала судят о размерах дефекта. На передней панели дефектоскопа для этого имеется шкала, отградуированная в сантиметрах.

Критерием отбраковки при контроле служит амплитуда эхо-сигнала, а также условные глубина и ширина дефекта. Минимальные размеры выявленных дефектов по глубине — 0,1 . 0,3 мм и по ширине — 0,001 . 0,003 мм.

Капиллярные методы

Методы основаны на капиллярном проникании индикаторных жидкостей (пенетрантов) в полости поверхностных, сквозных несплошностей контролируемого изделия и регистрации образующихся индикаторных следов визуально или с помощью преобразователя. Капиллярные методы устанавливаются ГОСТ 18442-80 и их широко применяют для контроля изделий.

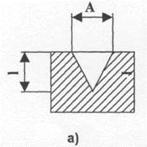

Схема процесса капиллярного цветового МНК приведена на рис.2. На поверхность контролируемого изделия наносят специальную жидкость с большой смачивающей способностью, предварительно добавляя в нее в качестве индикатора люминофор (люминесцентный метод) или краситель (цветной метод). После определенной выдержки, для проникновения индикаторной жидкости в дефекты, ее остатки удаляют с поверхности изделия промывкой водой специальными очищающими составами или продувкой газопорошковой струей. Продолжительность выдержки изделия в индикаторной жидкости определяют по формуле:

![]()

где

τ - время выдержки;

η - коэффициент вязкости жидкости;

![]() - расстояние, на которое жидкость проникает в полость дефекта;

- расстояние, на которое жидкость проникает в полость дефекта;

σ - поверхностное натяжение;

А - раскрытие дефекта;

θ - угол смачивания.

К контролируемому изделию предъявляются следующие требования:

- чистота обработки поверхности изделия должна быть не менее >V5;

- материал изделия должен быть непористым и стойким к воздействию органических растворителей;

- форма и размеры контролируемых изделий могут быть любыми и состоять из черных и цветных металлов, пластмасс, стекла и керамики.

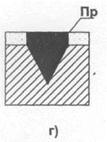

Рисунок 2 – Схема процессов капиллярного цветового метода.

а) изделие очищено от загрязнений;

б) на поверхность изделия нанесена проникающая в дефекты индикаторная жидкость «и» (пенетрант);

в) с поверхности изделия удалены излишки проникающей жидкости;

г) нанесен тонкий слой проявителя и оставшаяся в дефекте жидкость окрашивает проявитель или флуоресцирует над дефектом.

Метод позволяет контролировать также объекты, изготовленные из ферромагнитных материалов, если их магнитные свойства, форма, вид и месторасположение дефектов в них не позволяют достигать требуемой чувствительности магнитопорошковым или ферромагнитным методами.

Капиллярные методы подразделяются на четыре класса чувствительности (таблица 1).

Таблица 1

Классы чувствительности капиллярных МНК.

|

Класс чувствительности капиллярных МНК |

Минимальный размер (раскрытие дефектов), мкм |

|

1 |

Менее 1 |

|

2 |

1 - 10 |

|

3 |

10 - 100 |

|

4 |

100 - 500 |

|

технологический |

не нормируется |

Другие рефераты на тему «Коммуникации, связь и радиоэлектроника»:

Поиск рефератов

Последние рефераты раздела

- Микроконтроллер системы управления

- Разработка алгоритмического и программного обеспечения стандарта IEEE 1500 для тестирования гибкой автоматизированной системы в пакете кристаллов

- Разработка базы данных для информатизации деятельности предприятия малого бизнеса Delphi 7.0

- Разработка детектора высокочастотного излучения

- Разработка микропроцессорного устройства для проверки и диагностики двигателя внутреннего сгорания автомобиля

- Разработка микшерного пульта

- Математические основы теории систем