Проектирование и расчёт микронного многооборотного микроиндикатора

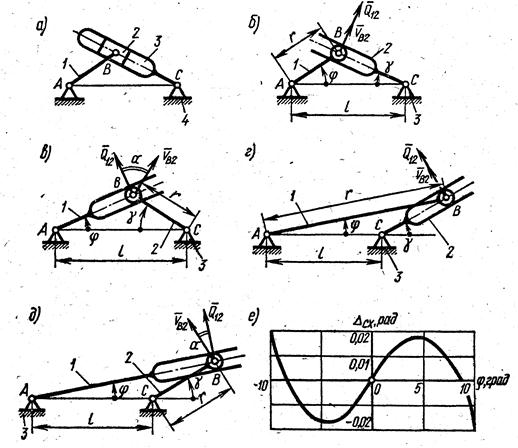

Кулисные механизмы, изображенные на рис.2б, в, обеспечивают различные направления вращения ведущего и ведомого звеньев;

если же АВ > l , то эти звенья вращаются в одном направлении (рис. 2г, д).

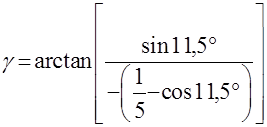

Схемы с ведущим кривошипом (рис. 2б, г) благоприятны в отношении углов давления ( a = 0 ). При ведущей кулисе (рис. 2, е, д) во избежание большого трения необходимо выполнить условие :

(знак плюс для схемы на рис. 2 е, минус — для схемы на рис. 2 д).

Во многих случаях кулисный механизм с высшей парой играет роль передаточно-множительного механизма приборного устройства и служит для приближенного воспроизведения заданной линейной зависимости между углами поворота j и g ведущего и ведомого звеньев при ограниченных величинах этих углов.

Рис 2(а, б, в, г, д, е)

Функция положения механизма в виде зависимости угла поворота g ведомого звена от угла поворота j ведущего звена (углы отсчитываются от линии АС стойки, положительные направления их показаны на чертеже) выражается следующими формулами:

при ведущем кривошипе (рис. 2, б, г).

(знак плюс для схемы на рис. 2, б, минус для схемы на рис. 2, г);

В данном случае необходимо взять знак “ – “.

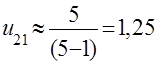

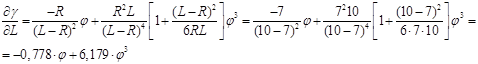

Передаточная функция (мгновенное передаточное отношение) механизма находится дифференцированием формулы (8), для схемы по рис. 2, г при ведущем кривошипе :

При малых значениях угла j в формуле (9):

Следовательно, в этом случае механизм обеспечивает приближенную линейную зависимость между g и j.

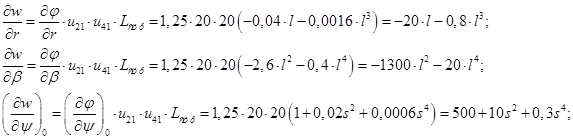

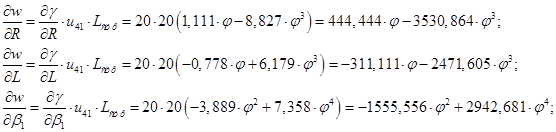

Для кулисного механизма.

1. Погрешность dR в длине кривошипа.

Коэффициент влияния:

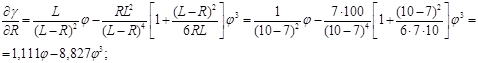

2. Погрешность dL в расстоянии между осями.

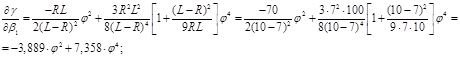

Коэффициент влияния:

3. Перекос плоскости кулисы 2 на угол db1 .

Коэффициент влияния этой ошибки определяется с учётом передаточного отношения:

Погрешность начального положения ведущего звена (кулисы 2, жёстко связанной с рычагом r) уже учтена в синусном механизме.

Расчёты и вычисления

Определим кинематические параметры отсчётного устройства, обеспечивающего при заданных габаритах измерение в заданных пределах с нужной точностью с учётом заданного расстояния между соседними штрихами и цены деления шкалы.

Число штрихов на шкале точного отсчёта

NT = p*D/x = 114,24 @ 115

K= 1/(NT*C) @ 9

Стрелка делает 9 полных оборотов.

Этому соответствует 9 основных делений на шкале грубого отсчёта, стрелка которой совершает один полный оборот.

Определим диаметр шкалы грубого отсчета D1 из условия:

D / D1 = К

Откуда D1 = D/K = 40/9 = 5 (мм).

Проектирование зубчатой передачи

Передача движения от кривошипа кулисного механизма к стрелке осуществляется двухступенчатым редуктором z1-z2-z3-z4. Параметры колёс определяем исходя из условия максимального передаточного отношения при заданных габаритах. С другой стороны, следует учитывать соображения технологичности, которые накладывают ограничения на уменьшение диаметра ведомых колёс зубчатых пар. С учётом этого, диаметры d2 и d4 выбираем равными 4мм. Диаметры d1 и d3 определяются габаритами прибора: d3=10 мм; d1=20 мм.

Исходя из того, что оптимальное количество зубьев малых колёс Z2=Z4=20, произведём выбор общего модуля редуктора, учитывая, что величина модуля в данном случае не ограничивается требованиями прочности, так как редуктор переносит достаточно малую нагрузку:

m = d4 / Z4 = 4 / 20 = 0.2

Исходя из этого, подсчитаем количество зубьев ведущих колёс:

Z1 = d1 / m = 20 / 0,2 = 100

Z3 = d3 / m = 16 / 0,2 = 80

Подсчитаем общее передаточное отношение редуктора:

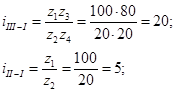

i41 = (Z1*Z3) / ( Z2*Z4) = (100*80) / (20*20) = 20

Получим величину угла зубчатого сектора Z1 :

j z = (К / i41) * 360° = (5 / 20) * 360° = 90°

Количество зубьев сектора:

Z = (j z / 360°) • Z1= (90°/360°)*100 =25

Следовательно, длина дуги сектора:

L = j z *p *d1 / 360 ° = 16 (мм).

Определим параметры зубчатого колеса Z5 . На каждые 9 оборотов колеса Z4 колесо Z5 должно делать один полный оборот, поэтому:

Z5 = К * Z4 = 9 * 20 = 180.

d5 = m * Z5 = 0,2 * 180 = 36 (мм).

Полное передаточное отношение:

i51 = Z1 * Z3 * Z4 / ( Z2 * Z4 * Z5) = Расчет суммарной погрешности всего механизма

Определим суммарную погрешность работы зубчатого редуктора.

1. Определяем межосевые расстояния зубчатых пар для условного модуля m*=0,5:

2. Определяем передаточные числа от валов III, II к валу I:

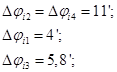

3. Определяем люфтовую погрешность сопряженных пар для степени точности 7H и m=0,5:

4. Вносим поправки на вид сопряжения, степень точности и модуль каждой пары. Колеса изготавливаются для класса точности 6G:

5. Находим суммарную угловую погрешность:

6. Упругим мертвым ходом можно пренебречь, ввиду малой нагрузки на выходной вал 7. Находим собственные кинематические погрешности всех колес:

8. Определяем суммарную кинематическую погрешность передачи:

9. Находим общую погрешность передачи:

Определяем суммарную погрешность редуктора.

1. Пересчитываем все погрешности передачи на линейное перемещение стрелки 1.1. Синусный механизм

1.2. Кулисный механизм

1.3. Зубчатый редуктор

2. Находим выражение для суммарной ошибки:

![]() (8)

(8)

![]()

![]() (9)

(9)

![]()

![]() .

.

![]()

![]()

![]()

![]()

![]() Отсюда суммарная величина мертвого хода

Отсюда суммарная величина мертвого хода ![]()

![]()

![]()

![]() :

:

![]()

Другие рефераты на тему «Коммуникации, связь и радиоэлектроника»:

Поиск рефератов

Последние рефераты раздела