Анализ технологической операции изготовления гильзы цилиндра

5.3. Обоснование выбора станочных приспособлений, металлорежущего и измерительного инструментов

Станочные приспособления, применяемые в проектируемом технологическом процессе, должны соответствовать требованиям точности получаемых на данной операции поверхностей и взаимному их расположению. Желательно применение стандартных, нормализованных приспособлений.

Выбор инструмента и т

ехнологической оснастки нужно производить с учетом:

методов обработки поверхностей;

этапов обработки (черновые, чистовые и другие);

использование смазочно-охлаждающих жидкостей и их виды;

габаритов станка;

материал заготовки и ее состояния.

При выборе приспособлений для базирования и закрепления заготовки на станке воспользуемся принятой схемой базирования в пункте 5.1.

Выбираем следующие станочные приспособления:

1) Четырехкулачковый патрон с независимым перемещением кулачков 7100-0009 ГОСТ 2675-80 [6, с.89] ;

2) Центр плавающий ГОСТ 2576-79 [6, с.72].

Наиболее прогрессивным инструментом является режущий инструмент с твердосплавными неперетачиваемыми пластинами. Поэтому выбираем этот инструмент, при этом преимущество отдадим инструментам с механическим креплением твердосплавных пластин.

Для выполнения технологических переходов операции необходим следующий инструмент:

резец 2103-0711 ГОСТ 20872-80, ([3], с.267), Т5К10 ([2], с.116) - резец токарный с механическим креплением твердосплавных пластин (режущая пластина 01114-220408 ГОСТ19046-80 и опорная пластина 701-2204 ГОСТ 19073-80) с сечением державки 25х25 мм и j =45 о.

При выборе контрольно-измерительных инструментов во внимание следует принять трудоемкость измерений, точность измерений тип производства.

В мелкосерийном производстве приоритет следует отдавать универсальным (шкальным) измерительным средствам. При определении точности инструментов нужно учитывать, что цена деления должна составлять 0,3÷0,5 допуска измерительного параметра, поэтому в качестве мерительного инструмента выбираем:

- штангенциркуль ШЦ-I-125-0,1-2 ГОСТ 166-73;

- скоба СИ-122-0,01 ГОСТ 11098-64;

- микрометр МК 25-0,01 ГОСТ 6507-60.

5.4. Расчет режимов резания

Режимы резания для точение цилиндрической поверхности Æ122h6 определяем расчетно-аналитическим методом.

Исходные данные.

Обработка производится на токарно-винторезном станке с ЧПУ модели 1М63БФ101. Обрабатываемый материал – конструкционная сталь 38ХА с твердостью НВ 260,B = 930 Мпа, Ku тв. спл. = 0.7, Ku б. ст. = 0.8. . Заготовка – штамповка. Диаметр заготовки после предыдущей обработки D=175мм, диаметр готового эксцентрикового колена D=122,6мм.

Паспортные данные станка 1М63БФ101 представлены в пункте 5.2.

Обработка этих поверхностей не является окончательной – после токарной будет проводиться шлифовальная операция.

Обработка ведется сборным резцом для контурного точения, правым, с опорной пластиной 701-2204 ГОСТ 19073-80; способ крепления пластины – одноплечим прихватом. Обозначение резца – 2103-0711 ГОСТ 20872-80 ([3], таблица 22, с.264).

Геометрические параметры режущей части:

угол в плане j=45°;

задний угол a=6°;

передний угол g=6°;

радиус вершины резца r =0,8 мм;

угол наклона режущей кромки l=0°.

Период стойкости Т=30 мин.

Определяем режимы резания.

Так как колено эксцентриковое – припуск будет сниматься неравномерно. Определим максимальную глубину резания.

Глубина резания t, мм, определяется по формуле

t=(DЗАГ – DОБР) /2; (5.1)

где DЗАГ – диаметр заготовки до обработки, мм;

DОБР – диаметр заготовки после обработки, мм;

t=(152,5– 122,6) /2 = 14,95мм

Так как припуск большой, обработку будем производить в 6 проходов. Назначаем глубину резания t=2,5мм.

Подача выбирается по таблице 14 ([2], с.268). Для шероховатости Ra 2,5 и радиуса при вершине r=0,8 мм подача равна S=0,2 мм/об.

Скорость резания v, м/мин, определяется по формуле:

v =![]() ×КV, (5.2)

×КV, (5.2)

где СV ¾– коэффициент, табличная величина;

m, x, y ¾ показатели степеней, табличные величины;

Т ¾ период стойкости, мин;

КV ¾ поправочный коэффициент.

Коэффициент СV и показатели степеней выбираются по таблице 17

([2], с.270): СV =420; x=0,15; y=0, 20; m=0, 20.

Коэффициент КV определяется по формуле:

КV = КMV × КПV × КИV, (5.3)

где КМV ¾ коэффициент, учитывающий влияние материала заготовки;

КПV ¾ коэффициент, учитывающий влияние состояния поверхности;

КМV ¾ коэффициент, учитывающий влияние материала инструмента;

Кj V ¾ коэффициент, учитывающий влияние геометрии резца.

Значение коэффициента КMV определяется по формуле

([2], таблица 1, с.261):

![]() (5.4)

(5.4)

где Кг– коэффициент, характеризующий группу стали по обрабатываемости

B – фактический параметр твердости материала;

nV ¾ показатель степени;

Кг= 0.8 - при обработке резцами из твёрдого сплава ([5], таблица 2, с.262).

nV =1,25 - при обработке резцами из твёрдого сплава ([5], таблица 2, с.262).

КМV =0,8(750/930) 1,25=0,61;

КПV =0,8 - для деталей из поковки([5], таблица 5, с.263);

КИV =0,65 - для инструмента из твёрдого сплава марки Т5К10

([5], таблица 6, с.263).

КV = 0,61×0,8×0,65 = 0,32;

v =(420/ 300,2 ×2,50,15× 0,2 0,2) ´0,32= 84,6 м/мин;

Частота вращения шпинделя n, об/мин, определяется по формуле:

n =![]() ; (5.5)

; (5.5)

где D - диаметр заготовки, формируемый при обработке.

n =(1000×84,6) /(3,14×175) =153,9 об/мин;

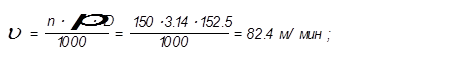

Корректируем частоту вращения шпинделя по станку. Принимаем, согласно паспортным данным станка, n=150 об/мин. Определяем скорректированную скорость резания:

(5.6)

(5.6)

Определяем минутную подачу по формуле:

Sм=Sо×n =0,25×150 =37,5 мм/мин; (5.7)

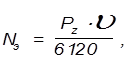

Выполним проверку достаточности мощности станка. Мощность, потребная на резание определяется по формуле:

(5.8)

(5.8)

где Pz – тангенциальная составляющая силы резания.

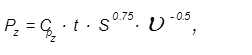

(5.9)

(5.9)

где Cp – коэффициент, зависящий от угла в плане.

Принимаем Cp =285 – для j = 45° ([6], табл.2, с.42).

Pz = 285 × 0,25 ×0,2 0,75 82,4 - 0,5=9,4

Nэ=9.4×82.4/6120=12 кВт

Следовательно, при таком режиме резания обработка на выбранном станке возможна.

Результаты расчёта сведены в таблицу (таблица 5.3):

Таблица 5.3 - Режимы резания при обработке поверхности Æ122,6

|

Параметр |

Величина |

|

Глубина резания, мм |

2,5 |

|

Подача, мм/об |

0,2 |

|

Частота вращения шпинделя, об/мин |

150 |

|

Минутная подача, мм/мин |

37,5 |

|

Скорость резания, м/мин |

82,4 |

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды