Коробка подач радиально-сверлильного станка

Содержание:

Введение

1. Выбор прототипа

2. Кинематика привода коробки скоростей

3. Силовой расчет коробки скоростей

4. Уточненный расчет элементов привода

5. Расчет системы смазки

6. Система управления узлами привода

7 Описание сборки узла третьего вала

Список использованной литературы

Введение

Заданием пред

усмотрено спроектировать коробку подач вертикально-сверлильного станка. Станки данного типа относятся к многоцелевым, следовательно они должны иметь возможность использования различных видов инструментов (сверл, зенкеров, разверток, метчиков конструктивно устанавливаемых в инструментальных магазинах) и быстрой их смены.

В соответствии с заданием разработан привод коробки подач радиально-сверлильного станка. В качестве прототипа был выбран радиально-сверлильный станок 2554. Станок предназначен для обработки отверстий в крупных деталях. Класс точности станка – Н. На станке можно выполнять следующие операции: сверление в сплошном материале, рассверливание, зенкерование, развертывание, нарезание резьбы, растачивание отверстий, подрезание торцов. Применяемый режущий инструмент: сверла, зенкера, развертки.

Наиболее эффективно станок используется в механических и сборочных цехах мелкосерийного и среднесерийного производства. Конструкция колонны обеспечивает высокую жесткость, длительное сохранение точности и высокоэффективный зажим с минимальным отклонением шпинделя от первоначальной установки. Также предусмотрена возможность отключения шпинделя от коробки скоростей с запоминанием установленной частоты

1. Выбор прототипа

Выбор прототипа проектируемого станка производится по заданному типу станка, наиболее характерному параметру обработки, либо станка. В соответствии с заданием необходимо разработать конструкцию коробки подач радиально-сверлильного станка с максимальным диаметром обработки 55 мм. Наиболее близким по этим данным соответствует станок модели 2554 (рис. 1.1), основные характеристик которого приведены ниже.

Рисунок 1.1 - Общий вид вертикально сверлильного станка

Основные характеристики станка.

Наибольший диаметр сверления по стала 45, мм 60

Расстояние от оса шпинделя до направляющих

колонны (вылет шпинделя), мм 350—1600

Наибольшее горизонтальное перемещение

сверлильной головка по рукаву, мм 1250

Расстояние от торца шпинделя

до рабочей поверхности фундаментной платы, мм 300—1600

Наибольшее вертикальное перемещение рукава

по колонне, мм 1000

Угол поворота рукава вокруг колоты, град 360

Наибольшее вертикальное перемещение шпинделя, мм 400

Конус отверстия в шпинделе Морзе 5

Частота вращения шпинделя, об/мни 118—9000

Механические подачи шпинделя, мм/об 0,05—5.0

Резьбовые подачи, мм/об 1.0—5,0

Наибольший крутящий момент на шпинделе, кгс*см 7100

Наибольшее усилие подача, кгс 3000

Масса, кг. 4750

Габаритные размеры, мм

Длина х Ширина х Высота 2685 х 1028 х 3390

2. Кинематика привода коробки скоростей

2.1 Кинематическая схема и график частот вращения

В соответствии с заданием проектируемая коробка подач должна обеспечивать минимальную подачу 0,09 мм/об, а максимальную – 0,5 мм/об при ф = 1.41. Исходя из этих данных определяем число подач по формуле [1]

nmax = nmin*φz-1

0.5 = 0,09 * 1,41z-1

z = 6

где nmin - минимальная подача шпинделя, мм/об; nmax- максимальная подача шпинделя, об/мин; z- число подач.

Определяем подачи:

si = smin * φz-1

s1 = 0.09

s2 = 0.09*1.411 = 0.127

s3 = 0.09*1.412 = 0.18

s4 = 0.09*1.413 = 0.254

s5 = 0.09*1.414 = 0.36

s5 = 0.09*1.415 = 0.508

Структура привода с характеристиками групповых передач определяется выражением [1]: z = 1 1 21 32 1

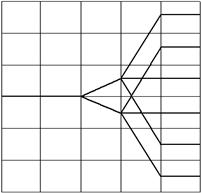

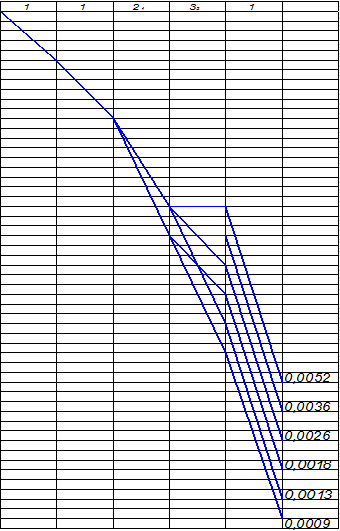

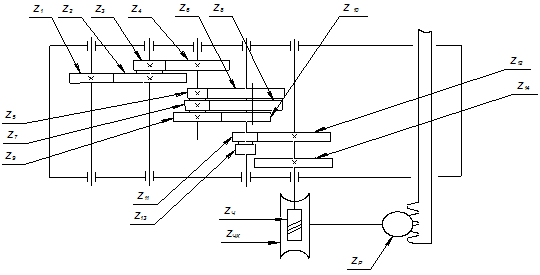

Структурная сетка и график частот вращения приведены на рисунках 2.1 и 2.2. На основании этих данных Определена кинематическая схема привода коробки скоростей станка (рисунок 2.3).

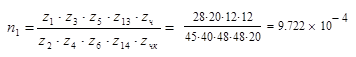

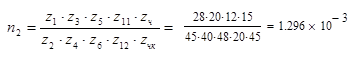

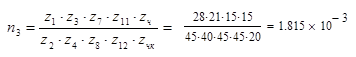

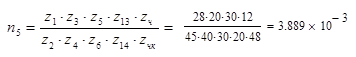

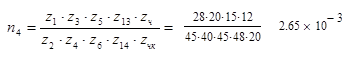

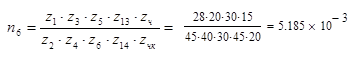

Для принятого варианта графика частот вращения определяем передаточные отношения с целью дальнейшего подбора чисел зубьев колес.

При определении чисел зубьев шестерен коробки скоростей необходимо получить передаточные отношения с постоянной суммой зубьев в пределах двух валов:

i = s1/s2 = z1/z2

Σz = z1 + z2 = const

Находим частоты вращения шестерни, связанной с рейкой:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рис. 2.1 – Структурная сетка.

Рис. 2.2 – График частот вращения.

Рис. 2.3 – Кинематическая схема станка.

По этим формулам, задаваясь Σх и зная из графика частот вращения i, определяем с помощью таблиц [1] числа зубьев колес коробки скоростей.

Для группы зубчатых колес между 1 и 2 валом принимаем Σz =73, тогда

iп1 = 28/45 = 0,6222

Для группы зубчатых колес между 2 и 3 и остальными валами принимаем Σz= 60, тогда

iп2 = 20/40 = 0,5

между 3 и 4 валом

i1 = 12/48 = 1/4

i2 = 15/45 = 1/3

i3 = 30/30 = 1

между 4 и 5 валом

i4 = 15/45 = 1/3

i5 = 12/48 = 1/4

Определяем действительные значения частот вращения шестерни рейки, находим относительную ошибку и сравниваем ее с допустимой (10%).

Определяем отклонения действительных частот вращения от стандартных:

![]()

![]()

![]()

![]()

![]()

![]()

3. Силовой расчет коробки скоростей

При силовом расчете определяют крутящие моменты на каждом валу, модули в групповых передачах, рассчитывают валы на кручение и изгиб с целью определения их диаметров, рассчитывают шлицевые и шпоночные соединения на смятие и срез.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды