Автоматизация технологических процессов и объектов

Промышленные аппараты проектируют для определенных значений режимных параметров и составов исходных веществ, при которых установка обеспечивает заданное качество разделения. В реальных условиях случайные возмущения приводят к нарушению материального и теплового балансов в аппарате, изменению давления и температуры и в конечном итоге — к отклонению составов получаемых продуктов от расчетных. Поэ

тому одна из основных задач регулирования массообменных процессов — стабилизация режимных параметров с целью поддержания материального и теплового балансов в аппарате при различных возмущениях.

Общей особенностью массообменных процессов в промышленных условиях является их большая энергоемкость, поэтому система автоматизации должна способствовать снижению энергозатрат на разделение при условии обеспечения заданного качества продуктов.

Большинство массообменных процессов проводят в аппаратах колонного типа, диаметр которых в промышленных условиях достигает нескольких метров, а высота — нескольких десятков метров. Приведенные постоянные времени и запаздывание о таких аппаратах составляют минуты и десятки минут, а одноконтурные системы регулирования характеризуются большой динамической ошибкой и большой длительностью переходных процессов. Для повышения качества переходных процессов в системах автоматизации массообменных установок широко используют комбинированные АСР, вводящие коррекцию по наиболее сильным возмущениям, и каскадные АСР, использующие дополнительные сигналы из промежуточных точек аппаратов.

Наибольшие сложности при регулировании массообменных процессов чаще всего возникают из-за отсутствия автоматических приборов для непрерывного контроля состава получаемых продуктов. В этих случаях регулирование состава ведут по косвенным параметрам —температуре кипения смеси, ее плотности и т. п. При этом возникают дополнительные сложности, связанные с компенсацией влияния возмущающих факторов на взаимосвязь между косвенным параметром и составом.

Лекция №15. Автоматизация ректификационных установок

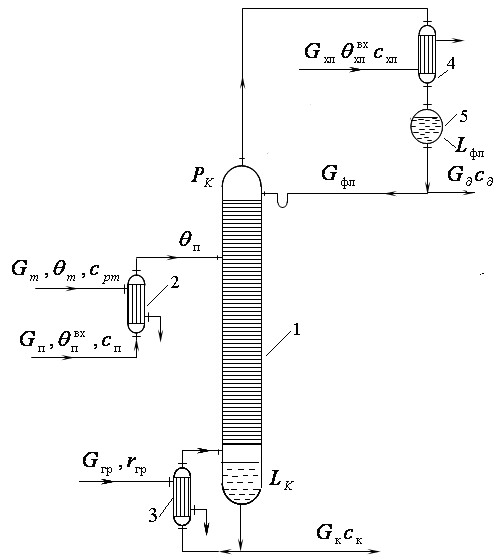

Ректификационные установки служат для разделения жидких однородных смесей на составляющие вещества (или группы веществ) в результате противоточного взаимодействия смеси паров и жидкой смеси. Рассмотрим особенности ректификационной установки как объекта автоматизации на примере установки для разделения бинарной смеси с концентрацией в ней легколетучего компонента ![]() на дистиллят и кубовую жидкость с концентрациями легколетучего в них

на дистиллят и кубовую жидкость с концентрациями легколетучего в них ![]() и

и ![]() . Примем следующие обозначения (рис. 1):

. Примем следующие обозначения (рис. 1): ![]() - расходы питания, дистиллята, кубового продукта, греющего пара в кипятильник, теплоносителя в подогреватель питания, хладагента в дефлегматор, флегмы.

- расходы питания, дистиллята, кубового продукта, греющего пара в кипятильник, теплоносителя в подогреватель питания, хладагента в дефлегматор, флегмы.

Постановка задачи управления. Поскольку затраты на ректификацию являются одной из самых существенных составляющих в себестоимости продукции, задача автоматизации ректификационных установок часто ставится как задача оптимального управления, которой подчиняются задачи автоматического регулирования отдельных параметров. В зависимости от назначения ректификационной колонны используют различные критерии оптимальности.![]()

Рис.1. Принципиальная схема ректификационной установки:

1 – ректификационная колонна; 2 – подогреватель питания; 3 – кипятильник; 4 – флегмовая ёмкость.

Статические характеристики ректификационных колонн

Для однозначного определения состояния системы требуется задание четырех независимых переменных. Чаще всего ими являются ![]() расход

расход ![]() „ и состав

„ и состав ![]() питания, отбор дистиллята

питания, отбор дистиллята ![]() и паровой поток в нижней части колонны V.

и паровой поток в нижней части колонны V.

При стационарном режиме в ректификационной колонне устанавливается определенный профиль концентраций по высоте колонны, причем каждому значению ![]() или

или ![]() соответствует свой профиль концентраций. Наибольшей чувствительностью по отношению к возмущениям и к регулирующим воздействиям обладают промежуточные тарелки в верхней и нижней части колонны, называемые контрольными тарелками. Коэффициенты усиления для них принимают максимальное значение по сравнению с коэффициентами усиления других тарелок в данной секции колонны. По отношению к возмущениям со стороны питания составы на контрольных тарелках являются промежуточными координатами и обладают меньшей инерционностью, чем составы продуктов. Поэтому составы на контрольных тарелках часто используют в качестве регулируемых координат вместо составов продуктов.

соответствует свой профиль концентраций. Наибольшей чувствительностью по отношению к возмущениям и к регулирующим воздействиям обладают промежуточные тарелки в верхней и нижней части колонны, называемые контрольными тарелками. Коэффициенты усиления для них принимают максимальное значение по сравнению с коэффициентами усиления других тарелок в данной секции колонны. По отношению к возмущениям со стороны питания составы на контрольных тарелках являются промежуточными координатами и обладают меньшей инерционностью, чем составы продуктов. Поэтому составы на контрольных тарелках часто используют в качестве регулируемых координат вместо составов продуктов.

Динамические характеристики ректификационных колонн.

При изучении динамики изменения концентрации на каждой ступени разделения в колонне можно выделить три составляющие процесса: изменение объема жидкости при изменении ее расхода; изменение концентрации, вызванное изменением скорости парового потока; изменение концентрации в объеме жидкости на тарелке. Точный учет всех названных факторов не представляется возможным ввиду сложности математического описания процесса. Поэтому обычно влиянием первых двух факторов на изменение концентрации пренебрегают и ограничиваются третьей составляющей процесса.

Изменение состава жидкой фазы на изолированной тарелке, на которой обеспечивается идеальное перемешивание, связано с изменением состава или скорости потоков дифференциальным уравнением первого порядка. При последовательном соединении нескольких тарелок их постоянные времени взаимосвязаны, и прямые методы точного анализа оказываются весьма трудоемкими. Значения постоянных времени зависят от наклона кривой фазового равновесия, времени пребывания на тарелке, скоростей потоков в колонне и расхода питания. Для того чтобы оценить влияние этих параметров на значения постоянных времени, рассмотрим простейшие примеры колонн с одной и двумя ступенями разделения.

Для колонн с несколькими ступенями разделения сохраняется такая же качественная зависимость между наклоном кривой фазового равновесия и постоянными времени, как -и для однотарельчатой колонны, хотя сама зависимость гораздо сложнее.

Примеры систем автоматизации ректификационных установок.

Вариант 1. Простейшая система автоматизации ректификационной установки включает шесть одноконтурных ACP (рис. 2.), каждая из которых выполняет одну из рассмотренных выше задач регулирования. В целом эта система обеспечивает стабилизацию состава дистиллята и поддержание материального и теплового балансов в установке. Основным регулятором, стабилизирующим состав дистиллята (при разделении бинарной смеси при постоянном давлении), является регулятор температуры верха колонны 1, воздействующий на отбор дистиллята. Регулятор температуры 2 стабилизирует температуру питания. Регуляторы уровня 3 и 4 обеспечивают поддержание баланса в системе по жидкой фазе, а регулятор давления 5—по паровой фазе. Регулятор расхода 6 стабилизирует подачу греющего пара в кипятильник.

Другие рефераты на тему «Физика и энергетика»:

Поиск рефератов

Последние рефераты раздела

- Автоматизированные поверочные установки для расходомеров и счетчиков жидкостей

- Энергосберегающая технология применения уранина в котельных

- Проливная установка заводской метрологической лаборатории

- Источники радиации

- Исследование особенностей граничного трения ротационным вискозиметром

- Исследование вольт-фарадных характеристик многослойных структур на кремниевой подложке

- Емкость резкого p-n перехода