Расчет авторемонтного предприятия

1.4.2 Расчет оборудования и рабочих мест кузнечно-термического цеха

Кузнечное отделение. В этом отделении определяем количество горнов, молотов, нагревательных печей и прессов для штамповки.

Количество оборудования кузнечного отделения определяется по виду обрабатываемых за год поковок.

На стадии проектирования масса поковок:

src="images/referats/4690/image019.png">т

где Тк=60551,26 чел∙ч — годовая трудоемкость кузнечного отделения;

Р=40 т — годовая масса деталей обрабатываемых одним кузнецом и молотобойцем.

Распределим годовую массу поковок по видам работ в процентном отношении к общей массе поковок:

Ручная ковка Gp=G∙18%=585∙0,18=105 т;

Машинная ковка Gм=G∙62%=585∙0,62=362 т;

Штамповка на прессах Gп=G∙20%=585∙0,20=118 т.

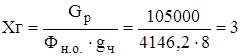

Количество горнов:

где gч=8 кг/ч — часовая производительность горна.

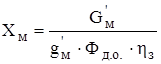

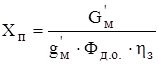

Количество молотов соответствующего типа:

где G’м — годовой объем (масса) поковок соответствующего типа молота;

g’м — часовая производительность молота соответствующего типа, кг/ч;

ηз=0,85 — коэффициент загрузки молота.

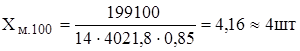

—с массой падающих частей до 100 кг  ;

;

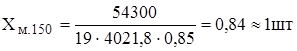

—с массой падающих частей до 150 кг  .

.

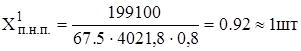

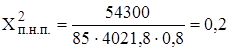

Количество нагревательных печей для нагрева поковок:

где g’п — часовая производительность печи, кг;

ηз=0,8 — коэффициент, учитывающий загрузку печи по массе.

— для нагрева поковок массой до 10 кг  ;

;

— для нагрева поковок массой 10…15 кг

принимаем ![]() =1.

=1.

Часовую производительность нагревательной печи находим для соответствующей массы поковок, зная, что средняя производительность печи составляет 250 кг/ч с 1 м² площади пода печи.

![]() 1=250∙0,27=67,5 кг;

1=250∙0,27=67,5 кг; ![]() 1=250∙0,34=85 кг

1=250∙0,34=85 кг

где 0,27 и 0,34 м² — средняя площадь пода печи данного вида.

Расчеты по определению количества молотов и печей сводим в табл.7.

Таблица 7

Определение количества молотов и печей

|

Масса поковок, кг |

Масса падающих частей молота, кг |

% к годовой массе поковок |

Годовой объем поковок, кг |

Часовая произв. молота, кг, gм |

средняя площадь пода печи, м² |

Часовая произв. печи, кг, gп |

Количество молотов |

Количество печей | ||

|

расчетное |

принятое |

расчетное |

принятое | |||||||

|

До 10 |

100 |

55 |

199100 |

14 |

0,27 |

67,5 |

4,16 |

4 |

0,92 |

1 |

|

10—15 |

150 |

15 |

54300 |

19 |

0,34 |

85 |

0,836 |

1 |

0,2 |

1 |

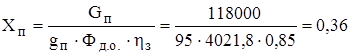

Количество прессов для штамповки:

где gп=95 кг/ч — часовая производительность пресса;

ηз=0,85 — коэффициент загрузки пресса.

Принимаем Хп=1 шт.

Термическое отделение. Годовой объём работ термического отделения:

Gт=gт∙N∙Kн∙Кпрα=140∙2300∙2∙0,85∙1,1=602140 кг

где gт=140 кг — масса термически обрабатываемых деталей автомобиля;

Kн=2 — коэффициент кратности нагрева;

Кпр=0,85 — коэффициент приведения;

α=1,1 — коэффициент самообслуживания.

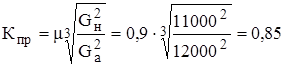

Значение коэффициента приведения находим по следующей формуле:

где μ=0,9 поправочный коэффициент

Gн=11000 кг — масса машины коэффициент приведения которой находим;

Gа=12000 кг — масса машины с известным коэффициентом приведения.

Полученный годовой объём работ термического отделения разбиваем по видам термообработки согласно табл.8.

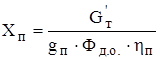

Количество печей:

для выполнения определённого вида термообработки (кроме цементации)

;

;

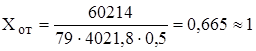

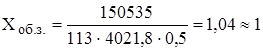

— отжиг  ;

;

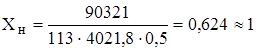

— нормализация  ;

;

— объёмная закалка  ;

;

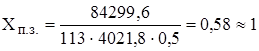

— поверхностная закалка  ;

;

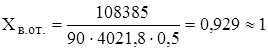

— высокий отпуск  ;

;

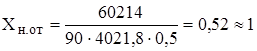

— низкий отпуск  ;

;

для цементации

,

,

где ![]() и

и ![]() — годовой объём работ по видам термообработки, кг;

— годовой объём работ по видам термообработки, кг;

gп — производительность печи, кг/ч;

![]() =0,5 — коэффициент использования пода печи по массе;

=0,5 — коэффициент использования пода печи по массе;

![]() =2,5 ч — средняя продолжительность цементации деталей одной садки;

=2,5 ч — средняя продолжительность цементации деталей одной садки;

gц — масса цементируемых деталей одной садки, кг.

Часовую производительность печей и другие нормативы определяют по [6, 7].

Данные расчета количества печей заносим в табл.8.

Таблица 8

Количество печей термического отделения

|

№ п/п |

Вид термообработки |

% от общего объема работ |

Годовой объём работ, G’т, кг |

Количество печей | |

|

расчетное |

принятое | ||||

|

1 |

Отжиг |

10 |

60214 |

0,665 |

1 |

|

2 |

Нормализация |

15 |

90321 |

0,624 |

1 |

|

3 |

Цементация |

8 |

48171,2 |

0,998 |

1 |

|

4 |

Объёмная закалка |

25 |

150535 |

1,04 |

1 |

|

5 |

Поверхностная закалка |

14 |

84299,6 |

0,58 |

1 |

|

6 |

Отпуск: | ||||

|

высокий |

18 |

108385,2 |

0,929 |

1 | |

|

низкий |

10 |

60214 |

0,52 |

1 | |

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск