Расчет авторемонтного предприятия

В результате дефекации и сортировки деталей выясняется возможность их последующего использования в агрегате или узле, определяется объем и характер восстановительных работ, и количество новых потребных деталей.

Восстановление деталей является основным видом работ на ремонтном предприятии. Сборка узлов и агрегатов, как и восстановление деталей, представляет собой важнейшее условие обеспечени

я необходимого качества ремонта при оптимальных производственных затратах. На сборку детали подаются комплектами. Комплектование деталей выполняют комплектовочные отделения. Сборку двигателей производят на поточных линиях других агрегатов — на специализированных постах.

Испытания агрегатов и узлов проводятся с целью проверки качества их сборки и соответствия выходных характеристик требованиям технических условий на ремонт, а также для обеспечения предварительной приработки подвижно сопряженных деталей.

Окраска отремонтированных агрегатов и узлов производится, как правило, после испытания и устранения дефектов перед общей сборкой автомобиля. Окраску платформы и кабины выполняют сразу после восстановления: колеса окрашивают до сборки (шиномонтажных работ). Поле испытаний и окраски агрегаты и узлы предъявляют представителю отела технического контроля. Отремонтированные агрегаты и узлы в последующем направляют на общую сборку автомобиля через промежуточные цеховые кладовые или минуя их.

Третьим этапом технологического процесса капитального ремонта автомобиля является общая сборка. Общая сборка ведется из отремонтированных агрегатов и узлов на специализированных постах или на поточных линиях. После общей сборки автомобиль заправляют топливом и подают на испытания, представляющие собой четвертый этап технологического процесса капитального ремонта. Испытания проводятся пробегом или на испытательных стендах с беговыми барабанами. Во время испытаний производятся необходимые регулировки и устраняются обнаруженные неисправности. Поле испытаний дорожных условиях автомобиль подвергают мойке. При обнаружении в ходе испытаний неисправностей, не устранимых регулировкой, автомобиль направляют на пост устранений дефектов. Полностью исправный автомобиль при необходимости подкрашивают и сдают представителю отдела технического контроля или непосредственно заказчику.

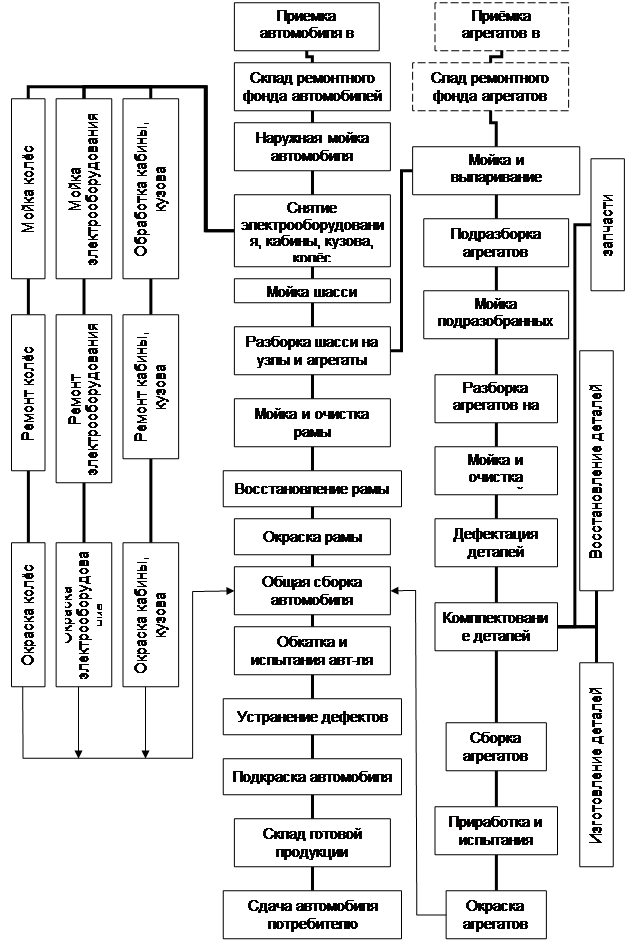

Рис.3 Схема КР машины

1.3 Расчет производственной программы ремонтного предприятия

1.3.1 Годовой фонд времени рабочего

Номинальный, для всех специальностей цеха, ч.:

Фн.р.=[К-(В+П)]tсм-Пр=[365-(104+8)]·8,2-3=2071,6 ч

Где К=365 — количество календарных дней в году;

В=104 — количество выходных дней в году;

П=8 — количество праздничных дней в году;

tсм=8,2 — продолжительность рабочей смены, ч;

Пр=3 — количество часов на которые сокращается рабочий день в праздничные дни.

Действительный, ч:

Фд.р.=( Фн.р.-to·tсм)·β

Где to — продолжительность отпуска, дней;

β — коэффициент, учитывающий потери рабочего времени по уважительным причинам.

Для гальваника и термиста:

Фд.р.=(2071,6-18·8,2)∙0,97=1866,28 ч.

Для кузнеца и сварщика:

Фд.р.=(2071,6-24∙8,2)∙0,92=1724,82 ч.

Расчёты по определению фондов времени рабочих по профессиям в проектируемом цехе сводим в табл. 1.

Таблица 1

Фонды времени рабочих по профессиям

|

Профессия |

Длительность |

Коэфф.учит.потери раб.времени β |

Год.фонд раб. Времени, ч | ||

|

Раб.смены, ч |

Отпуска, дней |

номинальный |

действительный | ||

|

Гальваник и термист |

8,2 |

18 |

0,97 |

2071,6 |

1866,28 |

|

Кузнец и сварщик |

8,2 |

24 |

0,92 |

1724,82 | |

1.3.2 Годовой фонд времени рабочего поста

Фр.п.=Фн.р.∙m∙у

Где m=1 — количество рабочих одновременно работающих на посту;

у=2 — количество смен работы поста.

Для гальваника и термиста:

Фр.п.=1866,28∙1∙2=3732,56 ч.

Для кузнеца и сварщика:

Фр.п.=1724,82∙1∙2=3449,63 ч.

1.3.3 Годовой фонд времени работы оборудования

Номинальный, ч:

Фн.о.=[К–(В+П)]∙tсм∙у–Пр=[365–(104+8)]∙8,2∙2–3=4146,2 ч.

Действительный, ч:

Фд.о.=Фн.о.∙ ηо=4146,2∙0,97=4021,81 ч.

Где ηо=0,97 — коэффициент использования оборудования по времени.

Расчеты по определению фондов времени поста и оборудования сводим в таблицу 2.

Таблица 2

Фонды времени поста и оборудования

|

Профессия рабочего |

Фонд времени рабочего поста, Фр.п. |

Фонд времени оборудования, ч | |

|

Номинальный, Фн.о. |

Действительный, Фд.о. | ||

|

Гальваник и термист |

3732,56 |

4146,2 |

4021,81 |

|

Кузнец и сварщик |

3449,63 | ||

1.3.4 Определение годового объема работ

Годовая трудоёмкость основной ремонтной продукции на специализированном ремонтном предприятии:

Тг=Тн∙αпр∙N=677∙0,982∙2300=1529072,2 чел∙ч.

где Тн=677 чел∙ч — нормативная трудоемкость КР одного изделия;

αпр=0,982 — коэффициент, учитывающий изменения трудоемкости ремонта изделия в зависимости от годовой программы предприятия, αпр ищем интерполяцией

αпр=1,0–3∙0,006=0,982, αпр=0,94+7∙0,006=0,982;

N=2300 шт — принятая производственная программа предприятия.

Зная годовую трудоемкость ремонтного предприятия, определяем годовую трудоемкость по каждому цеху основного производства, причем для проектируемого цеха годовая трудоемкость рассчитывается по каждому отделению, участку и виду работ:

Тр=Тг∙К/100, чел∙ч.

Где К — трудовые затраты, приходящиеся на цех, отделение, участок, вид работ, от общей трудоемкости АРП, %.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск