Конструктивное усовершенствование шасси самолета Ту-154 на основе анализа эксплуатации

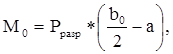

(1.50)

(1.50)

где Pразр – радиальная разрушающая нагрузка;

b0 – ширина колеса между серединами вершин обойм;

a – расстояние от подшипника до плоскости разъема колеса.

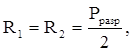

Тогда уравнение сумм моментов относительно точек приложения будет иметь вид:

![]() (1.51.)

<

(1.51.)

<

p>следовательно:

(1.52.)

(1.52.)

![]()

Боковая разрушающая нагрузка:

Pбок=kб×PСТ взл max , (1.53)

где kб=2,5 – коэффициент безопасности

Pбок=2,5×71367,36=178418,4 (Н).

Радиус приложения боковой нагрузки:

![]() (1.54.)

(1.54.)

где D=0,93 м – диаметр пневматика;

δп.о.=0,187 – усадка при полном обжатии пневматика;

![]() (м).

(м).

Боковая сила Pбок создает боковой момент:

Mбок=Pбок×Rбок , (1.55.)

где Pбок – боковая разрушающая нагрузка;

Rбок – радиус приложения боковой нагрузки;

Mбок=178418,4×0,3247=57932,45 (Н·м).

Мбок будет уравновешиваться реактивными силами Fбок и Pбок´, действующими на корпус колеса через внешние обоймы подшипников (рис.1.10.):

![]() (1.56.)

(1.56.)

где Mбок – боковой момент;

b0=0,154 м – расстояние между серединами внешних обойм подшипников;

![]() (Н),

(Н),

Pбок´=Pбок=178418,4 Н.

1.3.3.3 Расчет на прочность реборды колеса

Реборда работает на изгиб, как консольная балка, нагруженная силой Q (рис.1.11.).

Расчет произведем в трех сечениях.

Сечение 1-1:

Момент сопротивления сечения:

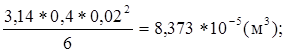

![]() (1.57.)

(1.57.)

где D0=0,41 м – диаметр сечения 1-1;

b =0,015 м – минимальная толщина сечения;

![]() (м3).

(м3).

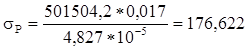

Нормальное напряжение при изгибе:

σр=σсж=![]() (1.58.)

(1.58.)

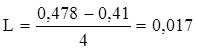

где L – плечо приложения силы Q,

![]() (1.59.)

(1.59.)

где D0=0,41 м – диаметр сечения,

D1=0,478 м – диаметр реборды,

(м);

(м);

Q=501504,2 Н – осевая нагрузка;

W – момент сопротивления сечения;

(МПа).

(МПа).

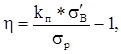

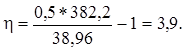

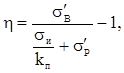

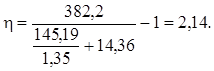

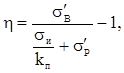

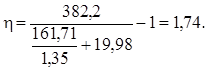

Коэффициент избытка прочности:

(1.60.)

(1.60.)

где kп=1,35 – коэффициент пластичности;

σв´– пониженный временный предел прочности материала:

σв´=0,78×σв, (1.61)

σв´=0,78×490=382,2 (МПа);

тогда

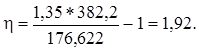

Определим касательные напряжения при изгибе:

τmax=![]() (1.62.)

(1.62.)

где Q=501504,2 Н – осевая нагрузка;

F – площадь поперечного сечения:

F=π×D0×b, (1.63.)

D0=0,41 м – диаметр сечения,

b=0,015 м – минимальная толщина сечения,

F=3,14×0,41×0,15=0,01931 (м2);

тогда

τmax= = 38956824 (Па)=38,96 МПа.

= 38956824 (Па)=38,96 МПа.

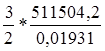

Коэффициент избытка прочности:

(1.64.)

(1.64.)

где σв´ - пониженный временный предел прочности;

τmax – касательные напряжения при изгибе;

Сечение 1-2:

Средний диаметр сечения будет равен:

Dср=D0 – h1×sin α, (1.65.)

где h1=0,02 м – высота сечения;

α = 45° - угол между сечениями 1-1 и 1-2;

Dср=0,41-0,02×sin 45°=0,3959 м.

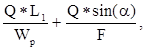

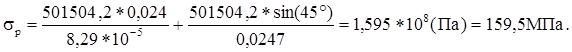

Нормальные напряжения для зон сжатых и растянутых волокон при изгибе и растяжении:

σр = σи+σр´=  (1.66.)

(1.66.)

где L1 – плечо приложения силы Q,

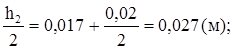

L1=L+![]() (м);

(м);

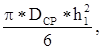

Wр – момент сопротивления сечения,

Wр=  (1.67.)

(1.67.)

где Dср – средний диаметр сечения,

h1 – высота сечения,

Wр= ![]() (м3);

(м3);

F – площадь сечения 1-2,

F=π×Dср×h1=3,14×0,3959×0,02=0,0249 (м2);

тогда

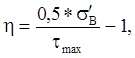

Коэффициент избытка прочности:

(1.68.)

(1.68.)

где kп=1,35 – коэффициент пластичности,

используя формулу (1.68.) получим:

![]()

Сечение 1-3:

Средний диаметр сечения 1-3:

Dср=D0 – ![]() (1,69)

(1,69)

где D0=0,41 м – диаметр сечения 1-1;

h2=0,02 м – высота сечения 1-3;

Dср=0,41-![]()

Нормальные напряжения для зон сжатых и растянутых волокон при изгибе и растяжении:

σр = σи+σр´![]() (1.70.)

(1.70.)

где L2 – плечо приложения силы Q в сечении 1-3,

L2=L+

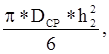

Wр – момент сопротивления сечения,

Wр= (1.71.)

(1.71.)

где Dср – средний диаметр сечения 1-3,

h2 – высота сечения 1-3,

Wр=

F – площадь сечения 1-3,

F=π×Dср×h2=3,14×0,4×0,02=0,0251 (м2);

тогда

![]()

Коэффициент избытка прочности:

(1.72.)

(1.72.)

где kп=1,35 – коэффициент пластичности,

используя формулу (1.68.) получим:

1.3.3.4 Расчет болтов, соединяющих внутреннюю и внешнюю части барабана колеса

Сила, действующая на болты:

Q1=π×Pp×[(R-rп)2-Rz2], (1.73.)

где Pp=2,85 МПа – расчетное давление в пневматике;

R=0,465 м – радиус пневматика;

rп=0,1525 м – радиус круглого сечения пневматика;

Rz=0,1305 м – радиус установки болтов;

Q1=3,14×2,85×106×[(0,465-0,1525)2-0,13052]=721522 (Н).

Кроме осевой силы Q1 на болты действует сила P от предварительной затяжки гайки. Величина силы P принимается 15÷20% от величины разрушающих нагрузок Pp´:

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды