Производственный менеджмент

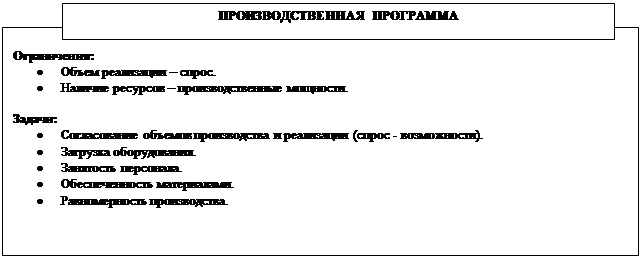

5.3 ФОРМИРОВАНИЕ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ

Расс

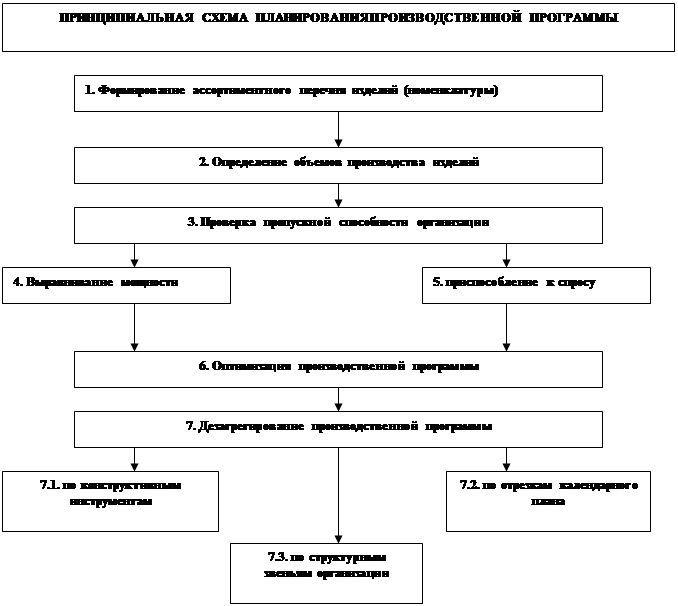

мотрим каждый элемент данной схемы.

Формирование ассортиментного перечня изделий.

Программа формируется исходя из перспективного в соответствии с принятой стратегией развития организации.

Уточнение спроса по каждой позиции перспективного плана в рамках агрегатного планирования осуществляется с учетом следующих факторов:

· Наличие платежеспособного спроса;

· Наличие у организации конкурентных преимуществ;

· Наличие или возможность обеспечения требуемого потенциала.

Определение объемов производства изделий.

Производственная программа измеряется в объемах выпуска соответствующей продукции. Для измерения объемов производства используются натуральные (штуках, весовых величинах и пр.), стоимостные (в рублях или других единицах) и трудовые (в трудоемкости изготовления) единицы. Применение каждого измерителя определяется решаемыми задачами.

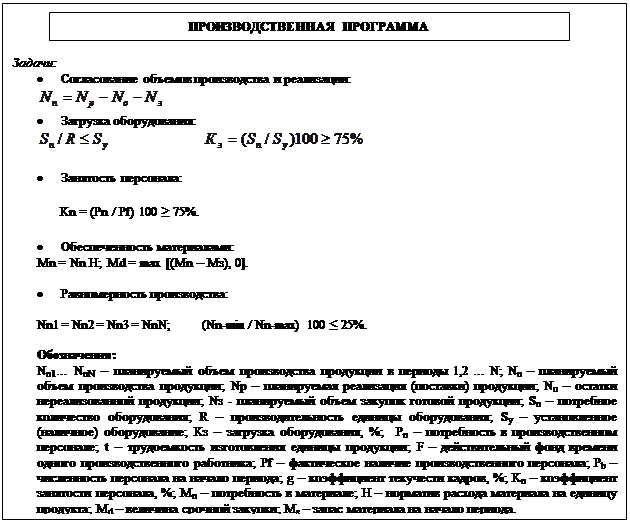

Объем производства изделия в натуральном выражении (Nпр) в общем случае устанавливается с учетом планируемого объема реализации (Nр), остатков не реализованной продукции на складах на начало (Он) и конец (Ок) периода, количество изделий для внутреннего потребления (комплектующие) (Nвп) и планируемой закупки готовых изделий по кооперации (Nк) по следующей формуле:

![]()

Проверка пропускной способности организации.

Проверка пропускной способности организации производится путем сравнения предварительной программы с производственной мощностью организации по каждой номенклатурной позиции и по всей совокупности изделий.

![]()

Оптимизация производственной программы организации.

Наилучшие результаты при оформлении производственной программы можно ожидать при использовании методов оптимизации на основе линейного программирования.

Оптимальной следует считать производственную программу, обеспеченную спросом, соответствующую структуре ресурсов организации и обеспечивающую наилучшие результаты по принятому критерию.

Наиболее распространенная модель формирования производственной программы включает целевую функцию и систему ограничений:

® max (min),

® max (min),

![]()

![]()

где С – суммарное значение показателя, принятого в качестве критерия оптимальности;

n – число наименований изготавливаемых изделий;

xi – количество изделий i-го наименования в программе;

ci – оценка i-го изделия в соответствии с критерием оптимальности;

aij – затраты j – го ресурса на изготовление изделия i-го наименования;

Aj – располагаемая величина j-го ресурса;

m – число ограничений по ресурсам;

Ni min, Ni max – допустимые пределы выпуска изделий i-го наименования.

В качестве критерия оптимальности чаще всего рекомендуется максимум получаемой прибыли, максимум объема производства, минимальную себестоимость или максимальное использование мощности, а в качестве ограничивающих условий – наличные производственные материальные, технические и трудовые ресурсы. Минимальный объем производства определяется заключенными договорами и заказами, а максимальный – установленным спросом на продукцию организации. Минимальные объемы производства должны учитывать критический объем продаж при условии окупаемости затрат организации.

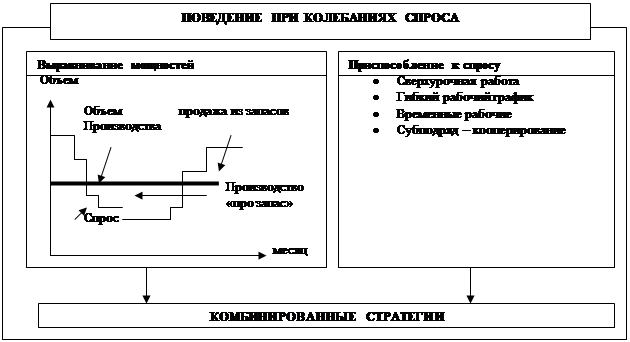

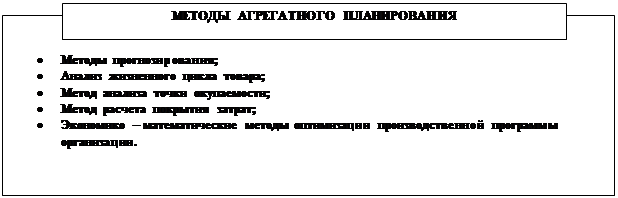

5.4 МЕТОДЫ АГРЕГАТНОГО ПЛАНИРОВАНИЯ

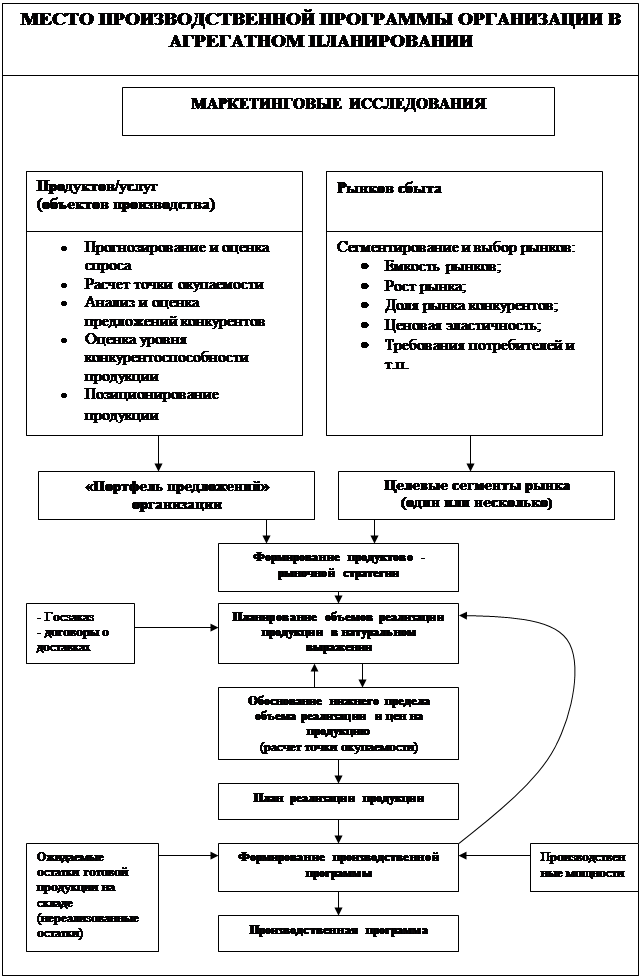

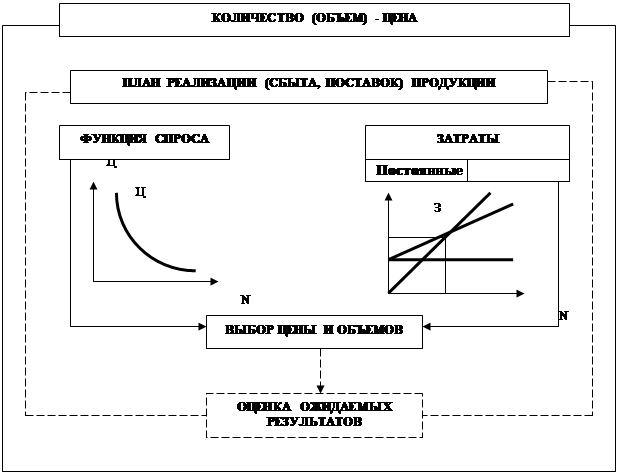

Методы прогнозирования и анализа жизненного цикла товара в основном применяются при разработке плана реализации (продаж) продукции менеджерами – маркетологами.

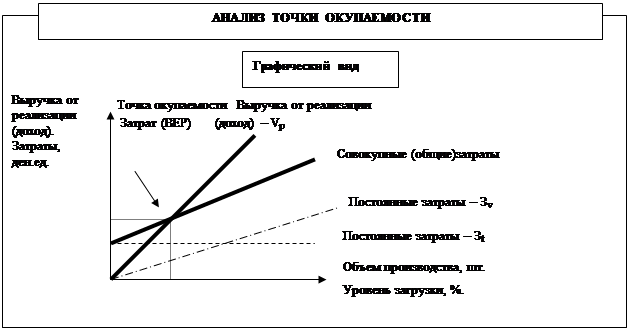

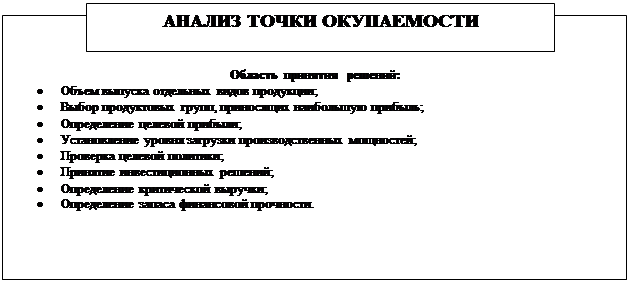

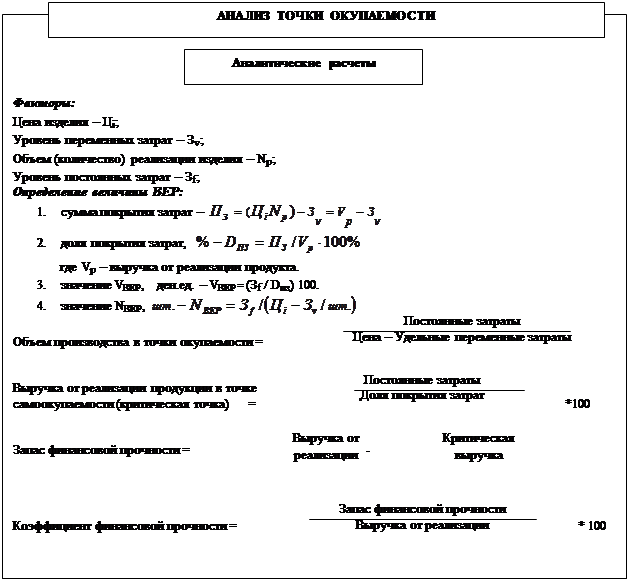

Цель анализа точки самоокупаемости (или критической точки) – определение целесообразных объемов выпуска и допустимого уровня цен реализации продукции конкурентного вида, при которых ее производство становиться прибыльным.

![]() Метод расчета величины покрытия затрат позволяет ранжировать все предложения из портфеля заказов по уровню их прибыльности для включения в производственную программу организации. Этот метод непосредственно связан с методом анализа точки окупаемости, так как изменение цен на продукцию или объема ее выпуска ведет к изменению величины покрытия затрат и места этого продукта в ранжированном ряде продуктов.

Метод расчета величины покрытия затрат позволяет ранжировать все предложения из портфеля заказов по уровню их прибыльности для включения в производственную программу организации. Этот метод непосредственно связан с методом анализа точки окупаемости, так как изменение цен на продукцию или объема ее выпуска ведет к изменению величины покрытия затрат и места этого продукта в ранжированном ряде продуктов.

Доля покрытия затрат показывает прибыльность каждого продукта. По этому показателю и осуществляется ранжирование предложений из портфеля заказов для включения их в производственную программу организации.

Методы оптимизации заключаются в построении системы уравнений, представляющих собой ограничения, и нахождении такого ее решения, которое принесло бы экстремальные значения критериям оптимальности. Если в системе учавствуют две переменные (т.е. ресурсы распределяются между двумя продуктами), решение можно найти графически.

Методы оптимизации заключаются в построении системы уравнений, представляющих собой ограничения, и нахождении такого ее решения, которое принесло бы экстремальные значения критериям оптимальности. Если в системе учавствуют две переменные (т.е. ресурсы распределяются между двумя продуктами), решение можно найти графически.

5.5 ДЕЗАГРЕГИРОВАНИЕ В АГРЕГАТНОМ ПЛАНИРОВАНИИ

Результат процесса агрегатного планирования выражается в сформированной производственной программе организации, определяющей перечень изготавливаемых изделий, объем выпуска по каждой позиции, сроки и стоимость их производства. Для организации согласованной деятельности всех служб и исполненителей необходимы более детальные сведения о программе.

Процесс перехода от агрегатного плана к более детальному распределению работ называется дезагрегироввнием.

Дезагрегированиеосуществляется по трем структурным составляющим:

· Конструктивным элементам изготавливаемых изделий;

· Времени, т.е. по отрезкам календарного периода;

· Подразделениям организации.

Специфика материалов, деталей и узлов изделий.

Общепринятой формой декомпозиции любых объектов производства, принятой в практике производственного менеджмента, являются спецификации материалов, деталей, узлов и изделий.