Гидропередача УГП 750-1200

Подшипники качения также можно промывать холодной водой под высоким давлением (40 кгс/см2) с последующим их промасливанием маслом, подогретым до 80-90° С.

Способы определения состояния деталей и их маркировка. Состояние деталей гидропередачи определяется наружным осмотром, измерением размеров деталей и зазоров между ними, дефектоскопией, а также испытанием.

Наружный осмотр деталей позво

ляет определить состояние их рабочих поверхностей (наличие трещин, задиров, вмятин, сколов, цветов побежалости и т.д.). Осмотр производится невооруженным глазом или с помощью лупы 5-и 10-кратного увеличения.

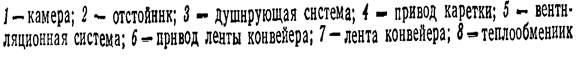

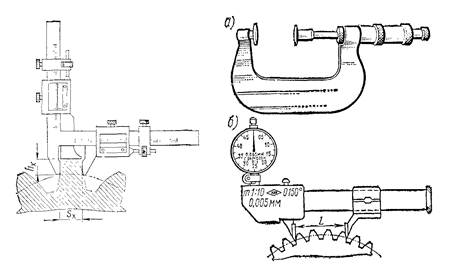

Измерение деталей осуществляется универсальным (штангенциркули, штангенрейсмусы, штангенглубиномеры, микрометры, микрометрические глубиномеры и нутромеры) и рычажно-механическим (индикаторы, индикаторные нутромеры, рычажные и индикаторные скобы, а также рычажные микрометры и миниметры) измерительным инструментом.

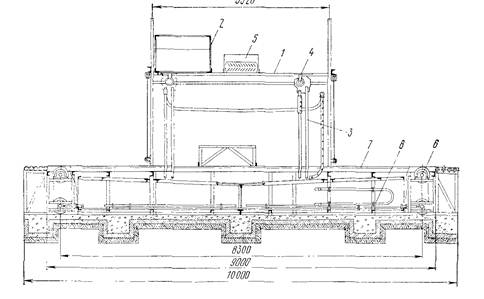

Машина для мойки алюминиевых деталей

Корпусные, базовые детали гидропередачи измеряют специальными измерительными приспособлениями и инструментом, которые описаны в соответствующих главах.

штангезубомер

зубомерные скобы

![]()

Износ зубьев цилиндрических зубчатых колес определяют штан-гензубомерами, эвольвентомерами и зубомерными скобами. Износ зубьев конических зубчатых колес непосредственным измерением установить нельзя. Поэтому о величине износа зубьев конических зубчатых колес судят по характеру работы передачи. Работа передачи считается нормальной, когда зубчатые колеса вращаются бесшумно и плавно, причем при нормальном боковом зазоре радиальный зазор между зубьями шестерен должен быть не менее 0,1 мм.

Измерение бокового зазора между зубьями парных зубчатых колес можно производить индикаторным приспособлением и по свинцовой выжимке. В первом случае на валу одного из зубчатых колес укрепляют поводок, конец которого упирается в стержень индикатора, расположенного на стойке. Если одну из шестерен удерживать от вращения, а другую поворачивать в одну и другую сторону, то этот поворот будет возможен на величину бокового зазора между зубьями. Этот зазор определяют непосредственно, если расстояние от оси шестерни до точки упора измерительного стержня индикатора равно радиусу делительной этой начальной окружности зубчатого колеса, на котором укреплен поводок.

Если конструкция узла не позволяет измерить зазор в зацеплении зубчатых колес индикаторным приспособлением, то его можно определить по свинцовой выжимке. Для этого между зубьями зубчатых колес пропускают свинцовую проволоку и проворачивают зубчатые колеса. Обжатые части проволоки измеряют микрометром. Измерения производят в четырех точках по окружности зубчатого колеса.

Дефектоскопия деталей. Поверхностные трещины выявляются магнитным, а скрытые дефекты–ультразвуковым дефектоскопами.

При намагничивании детали магнитные силовые линии концентрируются на заостренных краях трещины, образуя в этих местах магнитные полюсы. Для обнаружения трещины намагниченную дефектоскопом деталь обливают смесью, состоящей из органического масла, керосина и мелкого ферромагнитного порошка (мягкая сталь, кузнечная окалина и крокус). Ферромагнитный порошок при наличии трещины скопляется по ее краям в виде тонкой полоски.

Детали перед дефектоскопией тщательно очищают, а после дефектоскопии размагничивают. Размагничиванию подвергают детали подшипниковых узлов и других вращающихся узлов, обладающих большим остаточным магнетизмом. Если эти детали не размагнитить, то они длительное время будут притягивать к себе частицы металлов. При определенных условиях это может вызвать интенсивный износ деталей и выход из строя узла или гидропередачи.

Размагничивание производится в постепенно убывающем переменном магнитном поле. Для этого включенный дефектоскоп постепенно удаляют от детали (или деталь от него) на расстояние 1–1,5 м и только после этого выключают. Размагниченная деталь не должна притягивать металлические опилки.

Ультразвуковая дефектоскопия основана на свойстве ультразвуковых колебаний проникать в толщину деталей и отражаться от трещин, пустот, расслоений и т.п. Для обнаружения трещин и пустот в деталях служат ультразвуковые дефектоскопы типа УЗД-56М или УЗД-64, которые снабжаются специальными щупами.

Перечень деталей гидропередач, подлежащих магнитной и ультразвуковой дефектоскопии, приведен в Правилах ремонта тепловозов.

Другие методы дефектоскопии (методы просвечивания деталей рентгеновскими и гамма-лучами, а также люминесцентный способ) в практике ремонта деталей гидропередач не' нашли широкого применения.

Проверка и испытание отдельных деталей и узлов производятся на контрольной плите, непосредственно на рабочем месте и на испытательных стендах. На контрольной плите определяются изгиб, скручивание, биение и другие дефекты валов, штанг и т.д. На рабочем месте проверяют крупные части гидропередачи и их взаимное расположение, на испытательных стендах – работоспособность отдельных узлов гидропередачи (масляные насосы, приборы системы автоматики и т.д.).

Маркировка деталей. Многие детали гидропередачи являются невзаимозаменяемыми (корпуса, крышки, валы, комплекты зубчатых колес и подшипниковых узлов и др.), поэтому перед началом и в период разборки производится их клеймение. Для маркировки используют цифровые клейма, которые ставят на детали набором номера поступившей в ремонт гидравлической передачи. Комплекты приработанных (прикатанных) зубчатых колес также клеймят одним порядковым номером.

Обезличивать перечисленные детали и узлы не рекомендуется, так как новая приработка деталей сопровождается интенсивным износом и представляет собой весьма длительный нежелательный процесс.

Сортировка деталей. В условиях завода детали, снятые с гидропередачи, сортируют, определяя пригодность их к дальнейшей работе или восстановлению. Детали, которые могут быть использованы без ремонта, комплектно укладывают в специализированную тару. Детали, требующие ремонта, отправляют на соответствующие участки. Выбракованные детали помечают красней краской в месте дефекта и сдают в металлолом или частично используют для изготовления других деталей.

4. Методы устранения

Величина износа деталей цилиндрической формы по условиям восстановления может быть разбита на три группы: 1) до 0,1 мм, 2) до 0,3 мм и 3) свыше 0,3 мм. Детали первой группы могут быть восстановлены электроискровым наращиванием и хромированием. Детали с износом до 0,3 мм восстанавливают осталиванием, хромированием и наплавкой, а при износе более 0,3 мм – заменой изношенной части, газопрессовой сваркой, осталиванием и наплавкой. Некоторые способы восстановления дают возможность не только использовать изношенную деталь, но и сделать ее более износостойкой.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск