Тяговый электродвигатель ТЕ-006 2ТЭ116

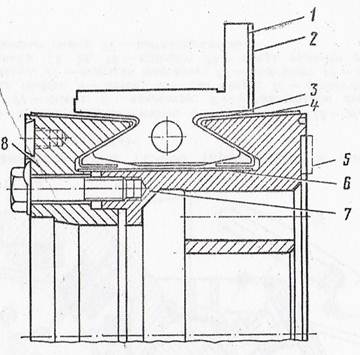

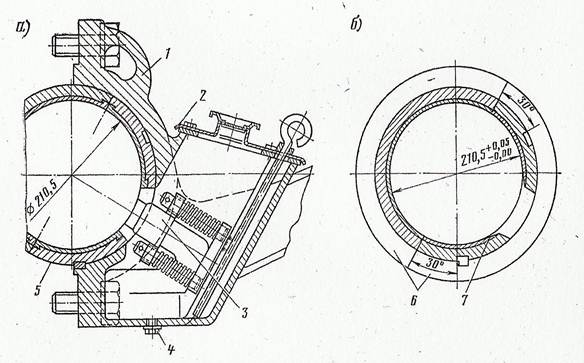

Коллектор электродвигателя ТЕ-ОО6:

1 - коллекторная пластина; 2 - миканитовая прокладка; 3 - манжета (формованный миканит); 4 - бандаж; 5 - балансировочный груз;6 - изоляция втулки (стеклоткань, стеклолента, стеклошнур); 7 – втулка коллектора; 8 - нажимное кольцо

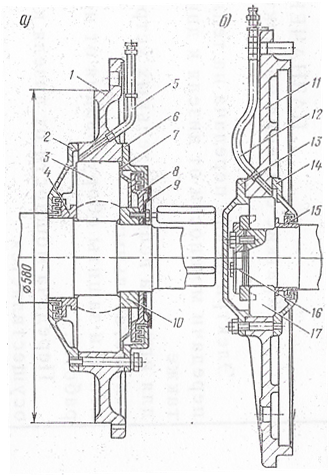

Вал якоря вращается в двух роликовых подшипниках, уст

ановленных в подшипниковых щитах. Подшипник, установленный со стороны коллектора, является опорноупорным. Осевой разбег якоря (0,15-0,45 мм) ограничен упорным кольцом, которое закреплено на валу при помощи упорной шайбы и трех болтов (M12), ввернутых в торец вала. Под головки болтов ставят лепестковую шайбу толщиной 0,5 мм. Углы лепестковой шайбы после затяжки болтов отгибают, предотвращая их самоотвертывание.

Внутренние полости подшипников образованы передними и задними крышками, отлитыми из чугуна и стянутыми шестью шпильками М12, проходящими через отверстия в подшипниковых щитах. Задние крышки вместе с напрессованными на вал стальными лабиринтными кольцами образуют уплотнения, препятствующие загрязнению смазки и попаданию ее внутрь тягового электродвигателя.

Через отверстие передней крышки со стороны шестерни проходит выступающий конец вала, поэтому лабиринтное уплотнение здесь несколько отличается по конструкции. Для удержания смазки в полости подшипника служит стальное штампованное уплотнительное кольцо, свободно надетое на кольцо 16 и прижатое к торцу наружного кольца подшипника передней крышкой. Стальное кольцо напрессовано на вал до упора в торец внутреннего кольца подшипника. К кольцу шестью болтами (М8) прикреплены лабиринтное кольцо и стальной штампованный маслоотражатель, не допускающий попадания в подшипник осерненной смазки из кожуха тягового редуктора. При сборке во внутренние полости подшипников закладывают соответственно 400 и 800 г смазки ЖРО, а на текущих ремонтах ТР-I и ТР-2 через маслоподводящую трубку и наклонное отверстие в подшипниковом щите добавляю 50-70 г (для подшипника) и 150-200 г (для подшипника опорно-роликового). Крышки и имеют ребра, обеспечивающие равномерное распределение смазки по всему объему.

Подшипниковые узлы Электродвигателя ТЕ -006 а – задний; б – передний; 1 – задний подшипниковый щит; 2, 14 - внутренние подшипниковые крышки; 3, 17 - подшипники; 4 – лабиринтное кольцо (внутреннее дистанционное кольцо); 5, 12 – смазочные трубки; 6 – наружная подшипниковая крышка; 7 – заслонка; 8 – наружное лабиринтное кольцо; 9 – маслоотражатель; 10 – распорное кольцо; 11 – передний подшипниковый щит; 13 – внешняя крышка подшипника; 15 – лабиринтное уплотнение; 16 – торцовая шайба

Подшипниковые щиты, отлитые из стали, запрессованы в расточки остова и дополнительно закреплены шестью болтами (М24), три из которых используются для выпрессовки щитов при разборке тягового электродвигателя на ремонтах. В щитах расточены центральные отверстия диаметром 195 и 310 мм под подшипники.

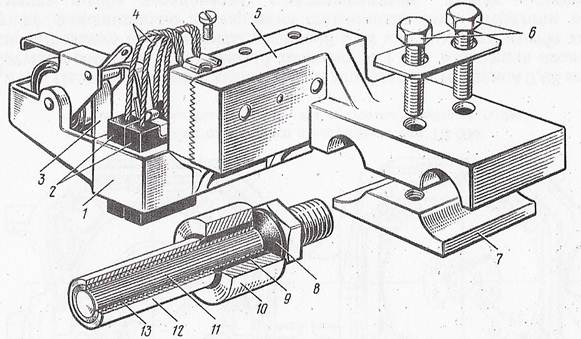

Якорные подшипники электродвигателя роликовые; передний типа VM318 АМ/С4, задний типа V-NU424 АМ/С4. Полость подшипников якоря заполняют смазкой примерно на 1/3 объема. Добавляют смазку при помощи специальной масленки. Задний щит (со стороны шестерни) имеет отлитый за одно целое с ним кронштейн для крепления кожуха тягового редуктора. В расточку переднего подшипникового щита вставлена стальная траверса, которая дополнительно прикреплена к щиту четырьмя болтами (М20). На траверсе установлены четыре щеткодержателя. Корпус щеткодержателя отлит из бронзы и имеет три гнезда, в каждое из которых вставлено по одной разрезной щетке, щетка марки RP5H. Щеткодержатели снабжены спиральными пружинами с храповиками для регулировки нажатия, нажатие на пружину 1,2 – 1,8 кгс. Минимальная высота щетки после износа 20 мм. Расстояние между одноименными кромками рабочих поверхностей щеток, установленных в соседних щеткодержателях, измеренное по

Щеточный узел тягового электродвигателя: 1 – щеткодержатель; 2 - щетка; 3 - спиральная пружина; 4 - шунт; 5 - кронштейн; 6 – болты; 7 - накладка; 8 – резиновое кольцо; 9 - смолистая масса; 10 - фарфоровый изолятор; 11 - палец; 12 - стальная трубка; 3 - изоляция (лакоткань и прессшпан)

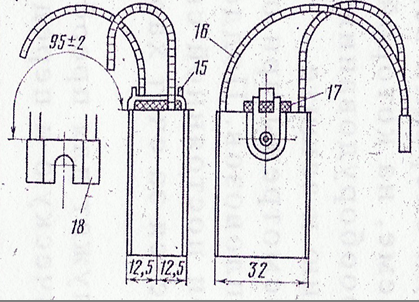

Щетки 15 – арматура; 16 – токоведущие контакты; 17 – амортизатор (силиконовая резина); 18 – наконечник токоведущего канатика окружности коллектора, составляет 310 + 0,1 мм на новом коллекторе.

Щеткодержатели попарно раздвинуты между собой в осевом направлении на 4 мм. На щетке имеется арматура, изготовленная из стальной пластины толщиной 1 мм. Заклепками она прикреплена к телу обеих половинок щетки. Между арматурой и верхними гранями частей щетки проложен амортизатор из силиконовой резины, имеющий размеры 2 Х 18 X 21 мм.

Башмак нажимной пружины щеткодержателя опирается на арматуру щетки. В половинки щетки сверху законопачено по два токоведущих канатика длиной 95±2 мм и диаметром 4 мм. К концам этих канатиков припаяны латунные наконечники. Корпус щеткодержателя прикреплен двумя болтами к кронштейну. Отверстия под болты имеют овальную форму, что позволяет перемещать корпус относительно кронштейна, регулируя зазор между щеткодержателем и коллектором. Для более надежной фиксации привалочные поверхности корпуса и кронштейна сделаны зубчатыми. Кронштейн, при помощи накладки и двух стяжных болтов, укреплен на двух пальцах, ввернутых в траверсу. Изолятор пальца щеткодержателя изготовлен, из электротехнического фарфора и закреплен на втулке пальца специальной смолой.

Буксы моторно-осевых подшипников имеют польстерную систему смазки.

Вкладыши подшипников биметаллические: стальные корпусы вкладышей внутри залиты подшипниковым сплавом. Толщина заливки 3,75 мм.

Смазывающий фитиль закреплен во внутренней полости буксы при помощи пружинного польстера.

Крышка моторно-осевой буксы уплотнена белым войлоком. В крышке установлен щуп для измерения уровня смазки.

Пробка заливочного отверстия прижимается к крышке пластинчатой пружиной.

Моторно-осевой подшипник (а) и вкладыш (6) электродвигателя ТЕ ОО6:1 – шапка подшипника; 2 – крышка масляной камеры; 3 – держатель фитиля польстера; 4 – спускная пробка; 5 – вкладыш; 6 – верхняя и нижняя половины стальной втулки; 7 – баббитовая заливка

Тяговые электродвигатели работают с большими токами (а значит, и сильно нагреваются) при движении тепловоза с малой скоростью. Поэтому в отличие от ранее рассмотренных электрических машин они имеют принудительное охлаждение, осуществляемое двумя центробежными вентиляторами, получающими привод через клиноременную передачу от коленчатого вала дизеля (каждый вентилятор обеспечивает охлаждение трех тяговых электродвигателей одной тележки). При таком способе интенсивность охлаждения зависит не от скорости движения тепловоза, а от частоты вращения коленчатого вала.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск