Конструкция экипажной части тепловоза

Скоростемер помещен в правом углу кабины. Между пультом управления и правой стенкой кабины расположены краны машиниста и вспомогательного тормоза. На правой стенке кабины установлены: блокировочное устройство тормоза, стоп-кран тормозной системы, кнопка маневровой работы, клапан тифона и свистка и электропневматический клапан. На задней стенке кабины установлены: привод ручного тормоза, откидно

е сиденье, блоки приемопередатчика радиостанции, переговорное устройство, автоматические выключатели, огнетушители и аптечка. Входная дверь расположена посередине задней стенки кабины.

Пол кабины выполнен из деревянных щитов, покрытых линолеумом. Под полом размещены блоки дешифратора и усилителя, блок питания радиостанции. Кабина машиниста оборудована системой проточной вентиляции. В пространстве между столом и передней стенкой кабины встроены песочные бункера, их заправочные горловины вынесены на наклонную поверхность лобовой обшивки кабины.

Проставка изготовлена из фасонных профилей, обшитых стальными листами. В крыше проставки имеется люк для выемки компрессора и двухмашинного агрегата. На крышке люка смонтирован вентилятор дизельного помещения. В боковых стенках проставки вмонтированы двери для входа в тепловоз. В передней части установлены две аппаратные камеры.

Кузов над дизелем состоит из двух частей. Нижняя часть приварена к главной раме. Верхняя часть - съемная. Разъем верхней и нижней частей кузова расположен на высоте 1000 мм от главной рамы. На крыше съемной части кузова предусмотрены три люка для ремонта и монтажа оборудования. Для демонтажа дизеля без съема кузова две балки над дизелем - съемные.

Каркас кузова выполнен из фасонных профилей. К каркасу снаружи приварены стальные листы обшивки. Внутренняя обшивка крепится к каркасу самонарезными винтами. В стенках кузова имеются проемы для установки воздушных фильтров дизеля, тягового генератора и тяговых электродвигателей.

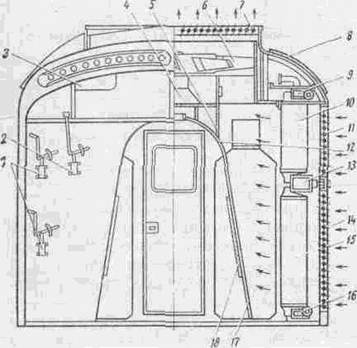

Холодильная камера (рис. 4) является продолжением кузова тепловоза. На боковых стенках перед фронтом секций радиаторов на входе воздушного потока установлены жалюзи 11 и 14. Шахта холодильника образована передней и задней стенками камеры, наклонными боковыми стенками, соединенными сверху аркой. В шахте холодильника на арке установлен подпятник 4 вентилятора с обтекателем 5. Рабочее колесо 6 вентилятора вращается в диффузоре, представляющем собой круговой цилиндр, вваренный в крышу холодильной камеры. К верхней части диффузора в крыше камеры крепится рама жалюзи 7. Механизмы 1 и 2 привода жалюзи расположены на передней стенками холодильной камеры.

По периметру диффузора расположены четыре откидывающихся люка для перепуска подогретого воздуха в дизельное помещение. В наклонных стенках Шахты холодильника вмонтированы съемные монтажные люки 18. Привод вентилятора установлен в проходе, образованном наклонными стенками шахты.

На люке крыши, в районе выпускных труб дизеля, смонтирована система Осушки воздуха.

Рис. 4. Холодильная камера:

1,2 - привод боковых и верхних жалюзи; 3 - окно для перепуска теплого воздуха из шахты в дизельное помещение; 4 - подпятник колеса вентилятора; 5 - обтекатель; 6 - колесо вентилятора; 7 - жалюзи верхние; 8-люк вентиляционный: 9-коллектор верхний; 10- секции холодильника верхние; 11, 14 - жалюзи боковые верхние и нижние; 12 - арка; 13 - коллектор средний; 15 ~ секции холодильника нижние; 16 - коллектор нижний; 17 -- стенка наклонная; 18 - люк монтажный

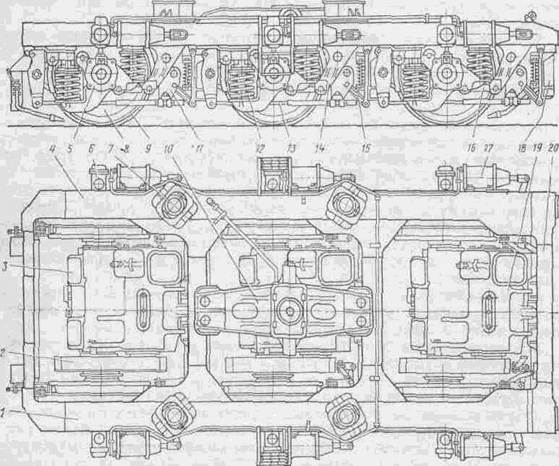

1.3 Тележка

На тепловозе применена бесчелюстная трехосная тележка с одноступенчатым индивидуальным рессорным подвешиванием (рис. 5). Чтобы улучшить динамические характеристики экипажа, тяговые электродвигатели тележки развернуты в одну сторону. Рама тележки выполнена из двух сварных боковин 1 и 4 прямоугольного коробчатого сечения, трех междурамных креплений 20, концевой балки и шкворневой балки 10. К внешним плоскостям боковин приварены кронштейны гасителей колебаний 6. К нижним листам боковин приварены литые кронштейны 14 с трапециевидными вырезами для крепления поводков букс. К нижней полке боковины крепятся опоры пружин рессорного подвешивания.

На верхней полке приварены усиливающие накладки для крепления опорно-возвращающего устройства. К междурамным креплениям приварены литые кронштейны 18 подвески тяговых электродвигателей.

Шкворневая балка 10 в средней части имеет форму коробки, в которую устанавливается ползун, служащий для жесткой передачи горизонтальных продольных сил и упругой передачи горизонтальных поперечных сил. Внутри всех коробчатых элементов рамы тележки вварены ребра жесткости.

Опорно-возвращающее устройство. Каждая из четырех подвижных опор возвращающего устройства состоит из литого стального корпуса, внутри которого помещены подвижной механизм, включающий в себя верхнюю опору и цилиндрические ролики, удерживаемые обоймами. Нижняя опора фиксирована двумя штифтами и прикреплена к корпусу болтами. На верхнюю опору устанавливается набор резинометаллических элементов.

Для получения необходимых возвращающих сил и моментов трения, обеспечивающих устойчивое положение тележек под тепловозом и плавное вписывание экипажа в кривую, рабочие поверхности верхней и нижней опор имеют наклон к горизонтали. Корпус опоры прикреплен четырьмя болтами к верхним поверхностям боковин рамы тележки и зафиксирован цилиндрическим выступом нижней опоры.

Внутренняя полость корпуса заполнена осевым маслом и защищена от пыли и влаги брезентовым чехлом. Уровень масла в корпусе опорно-возвращающего устройства контролируется по заправочному отверстию.

Рессорное подвешивание. В систему рессорного подвешивания включено параллельно шесть независимых групп (по числу букс). Каждая группа состоит из двух одинаковых комплектов пружин 12 (см. рис. 5). В комплект в свою очередь входят три пружины: наружная, средняя и внутренняя. Конструкция пружинного комплекта рессорного подвешивания предусматривает возможность замены комплекта при поломке пружин без выкатки колесной пары из-под тепловоза (с помощью специальных стяжных технологических болтов и шайб). Для гашения колебания надрессорного строения параллельно пружинам включены шесть фрикционных гасителей колебаний.

Пару трения образуют стальная цилиндрическая поверхность поршня и фрикционный материал, закрепленный на поверхностях двух вкладышей. Расчетная сила трения обеспечивается предварительной затяжкой пружины гасителя колебаний. Перекосы штока поршня при работе компенсируются двумя сферическими шарнирами.

Рис. 5. Тележка:

1, 4- боковины; 2- кожух тяговой передачи; 3 - моторно-осевой подшипник; 5-узел буксовый; 6 - гаситель колебаний; 7 - устройство опорно-возвращающее; 8 - центр колесный; 9 - бандаж; 10- балка шкворневая; 11- подвеска; 12-комплект пружин; 13 - тяга; 14 - кронштейн; 15 - рычажная передача тормоза; 16 -поводок буксовый; 17 - цилиндр тормозной; 18 - кронштейн подвески тяговых электродвигателей; 19 - электродвигатель тяговый; 20 - крепление междурамное.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск