Организация ремонта тяговых двигателей в электромашинном цехе локомотивного депо

Содержание

Введение

1. Расчет количества оборудования и производственных площадей

2. Расчет основных параметров поточной линии

3. Построение календарного плана-графика ремонта тяговых двигателей ТЛ2к и НБ-418к

4. Установление технически обоснованной нормы времени

5. Расчет показателей плана по труду и заработной плате

6. Расчет площадей цеха <

p>7. Планирование издержек производства и калькулирование себестоимости тяговых двигателей

8. Калькуляция себестоимости ремонта тяговых двигателей

Введение

Настоящие методические указания предназначены для выполнения курсовой работы по дисциплине «Организация и планирование производства». Целью работы является увеличение объема производства и повышение качества ремонта тяговых двигателей. Для этого требуется провести реконструкцию электромашинного цеха и, спроектировав прерывную переменно-поточную линию ремонта тяговых двигателей, рационально организовать производство.

В электромашинном цехе депо производится текущий ремонт ТР-3 тяговых двигателей ТЛ2К и НБ-418К электровозов постоянного и переменного тока.

В цехе предусматривается внедрение мероприятий по научной организации труда рабочих, занятых обслуживанием производства.

В результате внедрения прерывной переменно поточной линии цех должен увеличить объем выпуска продукции и улучшить технико-экономические показатели работы.

Задачей курсовой работы является разработка проекта наиболее рациональной организации производства, расчет показателей производственно-финансового плана электромашинного цеха и определение экономической эффективности реконструкции цеха в сравнении с существующим.

Для успешного выполнения курсовой работы необходимо глубоко изучить основной материал курса в соответствии с программой. Особое внимание следует обратить вопросу организации поточного производства, расчета производственных мощностей предприятия, организации труда и заработной платы, планирования производственно-финансовой деятельности предприятия и методов расчета технико-экономической эффективности внедряемых мероприятий.

1. Расчет количества оборудования и производственных

площадей

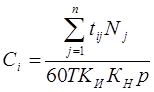

Количество оборудования или число рабочих мест на І-й операции ремонта тяговых двигателей определяется по формуле

, (1.1)

, (1.1)

где i – номер операции 1, 2, … 25 (приложение табл. 1, 2, 3);

j – тип двигателя, 1 и 2 (приложение табл. 4);

Nj – годовая программа ремонта тягового двигателя j-го типа, шт., принимается по данным табл.4 приложения;

tij - норма времени на выполнение i-й операции по ремонту двигателя j-го типа, принимается по данным табл. 1, 2 приложения;

n – количество типов двигателей, в курсовой работе принимается два: ТЛ2К и НБ-418к;

Ки – коэффициент использования оборудования по времени, принять до реконструкции - 0,75, после реконструкции - 0,85;

Кн – коэффициент, учитывающий перевыполнение норм времени, принимается 1,05 до реконструкции и 1,1 после реконструкции цеха;

р - количество якорей, одновременно подвергающихся обработке на единице оборудования: 8 шт. на 6 и 8 операциях; остов 8 шт. – на 9, 11, 13; на остальных операциях р=1;

60 – коэффициент, переводящий минуты в часы;

Т – номинальный годовой фонд времени работы оборудования в часах, определяется из выражения

Т = (365 - (Тв+Тп)) × S × 8,0 , (1.2)

где Тв – число воскресных и субботних дней в году;

Тn – число праздничных дней в году Тв+Тп = 116 дней;

S - число рабочих смен, принимается две;

8,0 – продолжительность смены, ч.

Количество оборудования или рабочих мест, рассчитанное по формуле, округляют до целого числа Сi, принятого далее в расчет.

Рассмотрим пример расчета количества оборудования по данным варианта для операции 1 – дефектировка двигателя до реконструкции. В расчетную формулу подставим следующие значения:

N1 = 0,75 тыс.шт., N2 = 0,9 тыс.шт. (приложение табл. 4);

t1 = 44 мин. (табл.1), t2 = 36 мин. (приложение табл. 2);

кu = 0,75, кн = 1,05, р = 1 (см. пояснения к форм. 1.1).

Получим следующие значения:

Т = (365-116)2×8,0 = 3984 ч.

С1 =(0,75*103*44+0,9*103*36)/(60*3984*0,75*1,05*1)=1.

Аналогично рассчитывается количество оборудования для других операций.

Результаты расчета количества оборудования (или числа рабочих мест) и наименование оборудования, используемого на i-й операции, заносим в табл. 1.1.

При укрупненном проектировании размер произведенной площади электромашинного цеха на каждой операции определяется по удельной площади, которая приходится на единицу оборудования или на одно рабочее место, умноженной на число рабочих мест. Общий размер производственной площади определяется по формуле

F = ![]() , (1.3)

, (1.3)

где fi – удельная площадь, приходящаяся на единицу оборудования или одно рабочее место, на i-й операции - табл. 5 приложения;

Сi – количество оборудования или рабочих мест на i-й операции (табл. 1.1).

Расчет потребной производственной площади цеха ремонта двигателей и стоимость оборудования заносят в табл. 1.2.

Пример. Расчет производственной площади, приходящийся на:

1) кантователь тягового двигателя до реконструкции

F1 = 30×5 = 150 м2.

Также в табл. 1.2 необходимо указать оптовую цену и мощность оборудования. Данные берем из табл. 5.

Таблица 1.1

Количество оборудования или число рабочих мест

|

Номер Опера-ции |

Кол-во якорей и остовов (р) |

Число оборудования |

Наименование оборудования | |

|

До реконструкции |

После реконструкции | |||

|

1 |

1 |

1 1 |

1 1 |

Технологическая подставка, Измерительные приборы. |

|

2 |

1 |

2 |

2 |

Кантователь тягового двигателя |

|

3 |

1 |

1 |

1 |

Камера ля продувки остовов |

|

4 |

1 |

2 |

2 |

Трансформатор сварочный |

|

5 |

1 |

1 |

3 |

Камера для продувки якорей |

|

6 |

8 |

1 |

1 |

Печь для сушки якоря Т-1628А |

|

7 |

1 |

1 |

1 |

Окрасочная камера |

|

8 |

8 |

1 |

1 |

Печь для сушки якоря Т-1628А |

|

9 |

8 |

1 |

1 |

Цируляционно-сушильная печь |

|

10 |

1 |

1 |

1 |

Ванна-емкость |

|

11 |

8 |

1 |

1 |

Цируляционно-сушильная печь |

|

12 |

1 |

1 |

1 |

Окрасочная камера |

|

13 |

8 |

1 |

1 |

Цируляционно-сушильная печь |

|

14 |

1 |

1 |

1 |

Наплавочная установка |

|

15 |

1 |

1 |

1 |

Токарный станок |

|

16 |

1 |

1 |

2 |

Токарно-винторезный станок |

|

17 |

1 |

1 |

1 |

Установка для пайки петушков |

|

18 |

1 |

1 |

2 |

Автоматический станок для продорожки коллекторов |

|

19 |

1 |

2 |

3 |

Фрезерный станок |

|

20 |

1 |

1 |

1 |

Балансировочный станок |

|

21 |

1 |

3 3 |

3 3 |

Кантователь, резьбовые шаблоны |

|

22 |

1 |

6 6 |

7 7 |

Стенд для сборки, Нагреватель |

|

23 |

1 |

2 |

3 |

Стенд для сборки |

|

24 |

1 |

2 |

3 |

Типовая испытательная станция |

|

25 |

1 |

2 2 |

2 2 |

Стенд для сборки, станок для расточки МОП |

|

Итого |

50 |

59 | ||

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск