Ремонт тележки электропоезда на примере модели КВЗ-ЦНИИ

После выравнивания опорных плоскостей рама должна проверяться на стенде, который представляет собой стол с восемью площадками (по числу опор шпинтонов). Рама накладывается на стенд своими опорными плоскостями. Желательно, чтобы все опоры рамы плотно прилегали к опорным площадкам стенда. Допускаются равномерное неприлегание одной или больше опор рамы к опорам стенда по всей плоскости на величину

, не превышающую при капитальном ремонте 6 мм, а для вновь изготавливаемой рамы не более 2 мм.

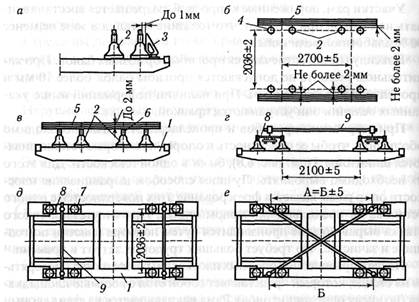

После проверки опорных поверхностей производится установка шпинтонов и их закрепление, после чего рама еще раз подвергается проверке. При этом проверяются следующие параметры, представленные на рис. 2.2:

•перпендикулярность шпинтонов к привалочным поверхностям

рамы. Проверка производится угольником 3 (рис. 2.2, а). Отклонение допускается не более 1 мм;

▪ центры четырех шпинтонов одной стороны тележки находятся на одной линии (рис. 2.2, б). Проверка производится приложением линейки 5 к обработанной поверхности шпинтона. Зазор между линейкой и шпинтоном допускается не более 2 мм;

•колебания в высоте шпинтонов не превышают 2 мм. Проверка

производится линейкой, как показано на рис. 2.2, в;

▪ продольная база тележки (рис. 2.2, г). Разница в размерах двух измерений по обеим сторонам тележки не должна быть более 2 мм;

• поперечная база тележки (рис. 2.2, д);

• диагонали тележки (рис. 2.2, е). Разница по диагонали не должна превышать 5 мм.

Все проверки производятся с помощью центрирующих планок и штихмаса.

Кроме указанных проверок производятся также измерения расстояний:

• между скользунами средних поперечных балок;

• между скользунами продольных балок;

• между кронштейнами подвески тормозных башмаков;

• между кронштейнами рычажной передачи.

Рис. 2.2. Проверка правильности сборки рамы:

/ — рама тележки; 2 — шпинтон; 3 — угольник; 4 — осевая линия установки шпинтонов; 5 — линейка; 6 — плоскость цилиндрической части шпинтона; 7— трубки, надеваемые на шейки шпинтонов и служащие опорами для центрирующих планок; 8 — центрирующие планки; 9 — штихмас

Для нормальной работы тележки важно соблюдение зазоров между боковыми скользунами рамы 7 (см. рис. 2.1), торцевыми вертикальными скользунами 8 и скользунами надрессорной балки. Зазоры в боковых скользунах тележки КВЗ-ЦНИИ должны быть в пределах (суммарно с обеих сторон надрессорной балки) 3 .5 мм, а в торцевых скользунах 85 мм.

Вкладыши скользунов, имеющие износ более 2 мм, ремонтируют наплавкой или заменяют новыми. Накладки скользунов изготавливаются из Ст.45 с последующей термической обработкой до твердости 30 .40 HRC.

Неисправности деталей надбуксового подвешивания

Надбуксовое подвешивание в значительной мере определяет динамические качества вагона. Требуемая эффективность работы надбуксового подвешивания зависит от технического состояния сборочных единиц, входящих в его состав, и особенно элементов фрикционного гасителя колебаний.

Износы фрикционных втулок

Фрикционные втулки шпинтонов изготовлены из стали Ст.45, закаленной до твердости 45 HRC.

Втулка одевается на хвостовик шпинтона и неподвижно закрепляется на нем: одним концом втулка упирается в галтель шпинтона, с другой стороны крепление осуществляется корончатой гайкой, нажатие от которой передается через тарельчатую пружину. Эта пружина должна постоянно обеспечивать нажатие на втулку, компенсируя износ ее торцов и заплечика шпинтона.

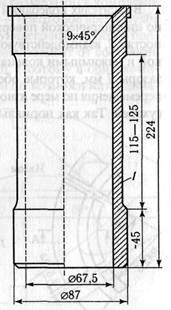

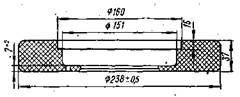

В процессе колебаний вагона и рамы тележки на надбуксовых пружинах происходит перемещение фрикционных сухарей и возникновение больших сил трения между втулкой и сухарями. В результате такой работы сил трения появляются износы наружной цилиндрической поверхности 1 (рис. 2.4) и износ внутренних поверхностей заплечиков 2.

Рис.2.4. Износы фрикционной втулки

Поверхности втулки изнашиваются неравномерно как вдоль образующей, так и по окружности. Неравномерность износа по глубине может достигать 2-3 мм. Это объясняется разной величиной усилия, с которой отдельные сухари прижимаются к втулке и перемещаются вдоль втулки. Величина этого усилия зависит от «полноты» сухарей и состояния наклонных поверхностей сухарей и колец. Поверхность втулки изнашивается так, что сверху и снизу (см. рис. 2.4) образуются бурты различной конфигурации в зависимости от глубины износа.

Образовавшиеся при износе втулки ступени вредно влияют на работу надбуксового гасителя, вызывая удары сухарей о ступеньки втулки при прохождении его верхнего и нижнего положений.

Втулки с износом более 1 мм на сторону или 2 мм по диаметру должны подвергаться восстановлению. Наплавка может производиться, если износ по наружному диаметру составляет не более 30 % от толщины стенки втулки. При большем износе втулки не подлежат ремонту.

Для повышения износостойкости и долговечности наплавку втулок целесообразно производить порошковой проволокой марки ПП-ТН350 или электродами ОЗН-400. Втулки, наплавленные этими электродами, не требуют термообработки, так как твердость и износоустойчивость их не уступает термически обработанным (45HRC).

Замеры твердости, а также наружного диаметра втулки нужно производить по рабочей поверхности на расстоянии 100 . 150 мм от ее нижней кромки.

Износы колец надбуксовых гасителей колебаний

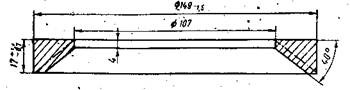

Кольца надбуксовых гасителей колебаний (рис. 2.7)в результате взаимодействия с коническими поверхностями сухаря получают износы по своим коническим поверхностям. Верхние и нижние кольца изнашиваются примерно с одинаковой интенсивностью.

Их износ проверяется шаблоном (рис.2.8). При износе колец от 2 до 4 мм кольца восстанавливают или заменяют новыми. Интенсивность их износа составляет 0,8 . 1 мм в год.

Рис.2.7.Износ колец надбуксовых гасителей колебаний

Рис.2.8. Шаблон для проверки износа колец

Рис. 2.9. Характерное повреждение резинового кольца (амортизатора)

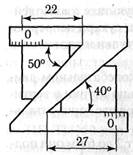

При креплении втулки в эксплуатации имеются случаи повреждений и выхода из строя нижних резиновых колец (рис. 2.9), на которые опираются регулировочные диски и нижние кольца гасителей колебаний. Этот недостаток мог бы быть устранен путем округления прямого угла между основанием и цилиндрической частью нижнего кольца надбуксового гасителя колебаний и увеличения толщины нижней части резинового кольца (амортизатора), на которую опирается кольцо гасителя. В процессе эксплуатации в результате старения и остаточных деформаций изменяются размеры резинового кольца по высоте и диаметру.

Неисправности надрессорной балки

Надрессорная балка тележки изготовлена в виде коробчатой конструкции из листового проката. Основными дефектами балки (рис.2.14.) являются трещины по сварным швам приварки нижнего горизонтального листа к вертикальному, в концевых частях и в зоне приварки наклонной части верхнего горизонтального листа к вертикальному. Эти трещины образуются под действием нагрузок, передаваемых на балку, а также из-за наличия концентрации напряжений в сварных швах и околошовной зоне. Иногда эти трещины сопровождаются деформациями кронштейна для крепления гасителя колебаний и трещинами по сварному шву приварки кронштейна к надрессорной балке. Эти деформации и трещины появляются в случае ненормальной работы гидравлического гасителя колебаний: при заклинивании, утечке смазки и других дефектах. В этих случаях вертикальные ускорения, передаваемые от пути на тележку, без вязкостного гашения колебаний, жестко передаются на кронштейн, приводя к перечисленным разрушениям.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск