Оценка оливковых майонезов

Для приготовления фазы 1 из емкости Е1 насосом Н1 через счетчик объема СО1 и теплообменник ТП1 подается в емкость Е3 растительное масло температурой (65±2) °С и загружается яичный порошок, происходит перемешивание и пастеризация фазы 1. Далее фаза 1 поступает в распределительную емкость ЕР2, из которой насосом-дозатором НД1 направляется на охлаждение до (15±5) °С в охлаждающий цилиндр комбинато

ра-теплообменника КТ1 и далее в комбинатор-эмульсатор (гомогенизатор) КЭ1.

В емкость Е4 для приготовления фазы 3 из емкости Е1 насосом Н1 через счетчик объема СО1 перекачивается растительное масло и подаются предварительно взвешенные сухое обезжиренное молоко, горчичный порошок и сода. Затем подается вода вводятся остальные сухие компоненты (сахарный песок и соль). После перемешивания фаза 3 направляется в распределительную емкость ЕР4, откуда насосом-дозатором НД1 – на пастеризацию в нагревательный цилиндр комбинатора-теплообменника КТ1. Пастеризация производится при (82±2) °С с выдержкой при этой температуре в течение 6 мин. Затем во втором охлаждающем цилиндре комбинатора-теплообменника КТ1 фаза 3 охлаждается до (15±5) °С.

Давление на выходе из охлаждающих цилиндров должно быть 0,15 .0,20 МПа. Из комбинатора-теплообменника фаза 3 направляется в комбинатор-эмульгатор КЭ1.

Фазу 2 – 10 %-ный раствор уксусной кислоты – готовят в баке Е2.

Растительное масло (фаза 2) через пластинчатый теплообменник ТП1 и распределительную емкость ЕП1 насосом-дозатором НД1 подается в комбинатор-эмульсатор КЭ1. Образующаяся в нем предварительная эмульсия направляется в роторный гомогенизатор Г1, где смешивается с 10 %-ным раствором уксусной кислоты (фаза 2), подаваемым насосом-дозатором НД1 из емкости ЕП3. Майонезная эмульсия обрабатывается в роторном гомогенизаторе Г1 путем продавливания через зазор между статором и ротором (от 0,1 до 1,5 мм) при частоте вращения вала ротора 13,3 .15,0 с-1.

Готовый майонез после гомогенизатора Г1 поступает в емкость Е5, откуда винтовым насосом НВ1 подается в дозатор фасовочной машины МФ1, которая разливает майонез в стаканчики из ПВХ вместимостью 250 г. Из фасовочной машины стаканчики с майонезом направляются на взвешивания на весы В1. После взвешивания стаканчики, удовлетворяющие по весу требованиям стандарта направляются в машину МУ1 для укладки в ящики из гофрированного картона. Машина укладывает по 4 стаканчика сверху в 3 ряда и 3 слоя (36 шт.) в каждый ящик. Обандероленные ящики направляются на склад, где готовая продукция хранится до отправления потребителю при температуре 0 .18 °С и относительной влажности воздуха не более 76 %. Стаканчики с майонезом, не прошедшие весовой контроль направляюся в фасовочную машину.

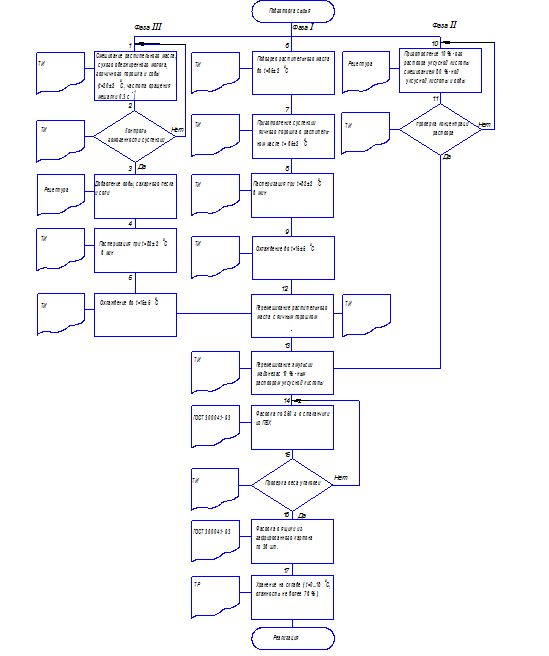

Блок-схема процесса производства майонеза представлена на рисунке 1.

![]()

Рисунок1 - Блок-схема производства майонеза

3 Жизненный цикл продукции

Качество продукции не может быть гарантированно только путем контроля её в процессе производства и контроля готовой продукции, оно обеспечиваться гораздо раньше, в процессе изучения требований рынка, на стадии проективных и конструкторских разработок, при выборе поставщиком сырья и материалов и комплектующих изделий на всех стадиях производства, при реализации продукции, её техническом обслуживании в процессе эксплуатации и утилизации после использования. Такой комплексный подход обеспечивает создание замкнутого процесса, который начинается с определения потребностей рынка и включает в себя все стадии жизненного цикла продукции. В соответствии со стандартами ИСО 9000, жизненный цикл продукции включает 11 этапов, для пищевых продуктов характерными являются 10 (рисунок 2).

Рассмотрим жизненный цикл оливкового майонеза.

Первым этапом жизненного цикла оливкового майонеза является маркетинг, поиск и изучения рынка. На этом этапе оценивается максимальная ценность для потребителя, что позволяет оптимально планировать финансовые средства и ресурсы производителя для обеспечения минимальной стоимости продукта для потребителя и производителя при максимальном учете требований потребителя.

Насколько качественно будет выполнено планирование, на столько меньше будет издержки производства на корректировку качества на последующих этапах, возрастающих на порядок по мере перехода от одного этапа к последующему.

Качество проектирования оливкового майонеза зависит от качества цели. Требование делать правильные вещи с минимальными затратами означает разработку такой конструктивно-технологической и нормативной документации, которая позволит организовать процесс производства оливкового майонеза с максимальной ценностью его параметров качества для потребителей и минимальной его стоимостью как для потребителей так и для изготовителя за счет минимизации издержек на исправления брака.

Качество разработок будет тем выше, чем меньше корректировок оно будет претерпевать в результате последующего сравнивания ценностей реального продукта и ожиданий потребителя. Поэтому роль этапа разработки в максимизации ценности продукта для потребителя и оптимальной минимизации затрат на его последующее обеспечение, а следовательно, и на минимизацию стоимости качественного продукта необычайно велика.

В результате проектирования разрабатывается не только проект оливкового майонеза с ожидаемой ценностью, но и вся необходимая конструкторско-технологическая и нормативная документация для процесса его производства.

Для оливкового майонеза используется ГОСТ 3004.1-93 «Майонезы. Общие технические условия».

Третий этап жизненного цикла оливкового майонеза - материально-техническое снабжение. Он заключается в разработке требований к сырью и материалам, которое используется при производстве продукции, так как из низкокачественного сырья проблематично получить высококачественный продукт при минимальных затратах. На этом этапе происходит изучение различных поставщиков и условий поставок сырья и материалов, необходимых для производства оливкового майонеза.

Четвертым этапом жизненного цикла оливкового майонеза является процесс подготовки и разработки производственных процессов. В процессе подготовки и разработка производственных процессов особое внимание следует уделять как технологической части производственного процесса, так и метрологической подготовки производства, ведь не верные сведения о параметрах технологического процесса могут получаться из-за не точности измерения параметров этого процесса. Также следует уделять внимание подбору персонала.

Следующий этап жизненного цикла заключается в непосредственном производстве оливкового майонеза по определенной технологии и рецептуре с использованием основных компонентов: растительные рафинированные дезодорированные масла, сухое молоко, яичный порошок, сахар, соль, горчица.

Шестой этап заключается в проведении контроля и испытаний оливкового майонеза. Качество оливкового майонеза определения по органолептическим и физико-химическим показателям. Показателями качества оливкового майонеза являются: вкус, цвет, запах, внешний вид и консистенция, массовая доля жира, массовая доля влаги, кислотность.

Другие рефераты на тему «Кулинария и продукты питания»:

Поиск рефератов

Последние рефераты раздела

- Технология приготовления блюд из творога

- Анализ ассортимента и товароведная характеристика пюреобразных плодоовощных консервов для детского питания

- Австралийская кухня

- Биологическая роль углеводов

- Белорусская кухня

- Беларусская национальная кухня

- Анализ эффективности организации и планирования колбасного производства