Безотходные технологические процессы в химической промышленности на примере синтезе аммиака

Внедрение данного способа в промышленность позволит обеспечить экономию природного газа и исключить вредные выбросы в атмосферу путем максимального использования компонентов конвертированного газа. [1]

2.7 Основные преимущества совмещения производства метанола и аммиака

1. Совмещение производства аммиака и метанола позволит регулировать выработку продуктов и компенсировать сезонн

ые циклы в спросе на удобрения.

2. Технология внедрения производства метанола в действующее производство аммиака позволит использовать существующую установку подготовки газа, компрессора, заводские сооружения, поэтому капитальные затраты на создание метанольной установки будут минимальными и выпускаемый метанол должен быть конкуренто способным на любом рынке.

3. Так как создание установки не требует дорогостоящего оборудования (компрессоров), то ее можно быстро изготовить и ввести в действие. (рис.12)

Таким образом, преимущества создания совмещенной установки метанола по сравнению с традиционными заключаются в следующем: низкие капитальные и топливно-энергетические затраты; компактность и простота в эксплуатации; сжатые сроки строительно-монтажных работ.

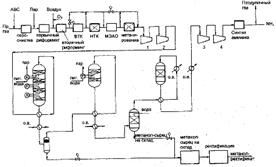

Рис. 12. Блок-схема совместного производства аммиака и метанола

2.8 Комбинированный автотермический риформинг (КАР)

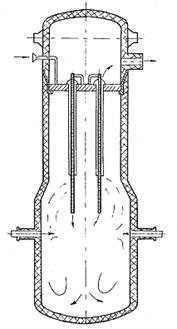

В новом процессе парового риформинга отсутствует печь первичного риформинга с огневым обогревом. Для проведения парогазовой конверсии природного газа используется тепло технологического газа, отходящего из реактора вторичного риформинга. На рис. 13 показаны основные стадии процесса: первичный каталитический паровой риформинг; частичное окисление; адиабатический каталитический паровой риформинг (по желанию); теплообмен. Все три (или четыре) стадии совмещены в одном аппарате и из-за своей компактности он получил название “комбинированный автотермический реактор риформинга” - КАР. Новый реактор имеет следующий вид (рис. 14): 1- ввод парогазовой смеси; 2- зона теплообмена; 3- окислитель; 4- камера частичного охлаждения; 5- изоляция; 6- трубы с катализатором первичного риформинга; 7- трубы вокруг трубы риформинга (труба в трубе); 8- продукты реакции.

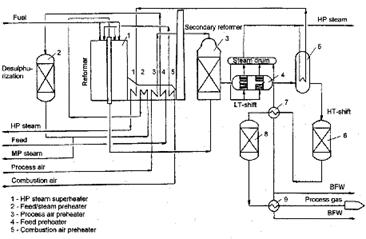

Рис. 13. Схема конверсии природного газа в первичном риформинге

Для КАР характерны в основном три проблемы:

1. Ввод окислителя в поток, выходящий из труб риформинга, обеспечивающий надлежащее перемешивание реагентов и достаточное время пребывания газов в камере частичного окисления.

2. Конструкция устройства для усиления теплообмена с целью достижения оптимальных температур и проблемы теплового расширения этих устройств.

3. Вопрос эффективного размещения катализатора вторичного риформинга.

Трубчатая решетка имеет слоистую конструкцию и служит для распределения парогазовой смеси по отдельным трубкам риформинга. Процесс парогазовой конверсии первичного риформинга протекает в трубках, заполненных катализатором. Трубы обогреваются газом, возвращающимся из камеры частичного окисления. Частично конвертированный газ, выходящий из труб риформинга, и окислитель поступают через форсунки в камеру частичного окисления. В этой камере они поддерживают общий тепловой баланс процесса и обеспечивают окончательный состав конвертированного газа (это в случае, если отсутствует стадия вторичного каталитического риформинга).

Для решения проблемы теплообмена применена установка внешних труб вокруг каждой реакционной трубы, обеспечивающая наличие кольцевых пространств. Этим решаются все проблемы теплопередачи и теплового расширения. Внешние трубки подвешиваются к трубной решетке, а их нижние концы располагаются в зоне умеренных температур, так что они не подвержены сильному напряжению.

Для решения первой проблемы следует все потоки продуктов реакции подавать глубоко в зону частичного окисления после введения в них окислителя. В противном случае не достигается эффективная конверсия метана.

Рис. 14. Комбинированный автотермический риформинг (тандем)

Для процесса КАР важно, чтобы конвертированный газ (выходящий из труб риформинга) и окислитель, входящие в мертвую зону камеры частичного окисления, были хорошо перемешаны и оставались бы в этой зоне до достижения требуемых равномерных температур и состава газа. Число и место расположения форсунок для ввода окислителя, их размер и направление выбираются так, чтобы они создавали вихревой поток в камере.

Зона относительного затухания вихревого потока в центре его является той зоной, где поток направляется в сторону мертвого сектора камеры, а возвращается по стенке. Поэтому газ поступает в зону трубы исключительно с периферии, и отсутствуют вертикальные потоки вверх между выходами труб риформинга. На качество получаемого газа, а также на расход окислителя не влияет, проводилась ли реакция во вторичной зоне как частичное окисление, или применялся катализатор вторичного риформинга. Происходит это ввиду того, что тепловой баланс КАР можно регулировать путем утилизации тепла, поступающего из зоны вторичного риформинга, и путем подачи эндотермического тепла в зону первичного риформинга.

Основные отличия при применении катализаторов вторичного риформингов: температура в зоне частичного окисления снижается на 250°С; в результате меньше становится потребность в тепле, а отсюда и меньше становится зона, необходимая для теплопередачи на стадии первичного риформинга.

2.8.1 Отличительные особенности КАР

1. Трубы в трубных пучках можно устанавливать и снимать по одной.

2. Каждый пучок труб можно заглушить отдельно от других.

3. Каждый КАР может быть оборудован отделением вторичного риформинга, а может быть и без такового.

4. Теплопередача в трубах риформинга идет за счет конвекции со встречным потоком.

5. Вся система свободно расширяется без применения каких-либо компенсаторов.

6. Трубы риформинга не испытывают никаких нагрузок от давления системы и поэтому, по меньшей мере теоретически, ожидается, что срок их службы не ограничен.

7. Отсутствуют входной и выходной коллекторы, пигтейли, передаточный коллектор, керамический свод.

8. Отсутствует паровой котел высокого давления, в который поступал бы газ под давлением и температурой примерно 1000°С.

9. Отсутствуют вентиляторы, конвекционная зона, труба.

10. Поверхность, требующая огнеупорного покрытия, сократилась примерно на 90%.

11. Сократилась площадь установки и затраты на строительные и монтажные работы примерно на 90%.

2.8.2 Риформинг фирмы “Uhde”

Принципиальная технологическая схема парогазовой конверсии природного газа и конверсии СО фирмы “Uhde” представлена на рис. 13. Трубчатая печь 1 состоит из двух зон: радиантной и конвекционной. В зависимости от конкретного проекта в радиантной зоне может быть расположено 540 или 630 реакционных труб. В конвекционной зоне расположены змеевики для подогрева: пара высокого давления (пароперегрев 2 степени), природного газа в смеси с паром после аппаратов сероочистки, технологического воздуха для вторичного риформинга, природного газа для стадии сероочистки, воздуха для горения.

Другие рефераты на тему «Экология и охрана природы»:

- Новая высокоэффективная технология дезактивации радиоактивных солевых растворов и сточных вод с извлечением ценных компонентов и их возвратом в технологический цикл

- Пищевые цепи и трофические уровни

- Флора и растительность Южного берега Крыма

- Надежность биотехнологических систем и охрана окружающей среды

- Влияние экологического состояния окружающей среды на здоровье человека

Поиск рефератов

Последние рефераты раздела

- Влияние Чекмагушевского молочного завода на загрязнение вод реки Чебекей

- Влияние антропогенного фактора на загрязнение реки Ляля

- Киотский протокол - как механизм регулирования глобальных экологических проблем на международном уровне

- Лицензирование природопользования, деятельности в области охраны окружающей среды и обеспечения экологической безопасности

- Мировые тенденции развития ядерной технологии

- Негативные изменения состояния водного бассейна крупного города под влиянием деятельности человека

- Общественная экологическая экспертиза и экологический контроль