Безотходные технологические процессы в химической промышленности на примере синтезе аммиака

Около половины требуемого процессного пара вырабатывается путём испарения повторно используемого процессного конденсата (извлеченного из конвертированного газа после конверсии СО) непосредственно в сырьевой газ риформинга в сатураторе. Важной особенностью является устранение жидких отходов. Контур синтеза работает при низком давлении - 85 бар, что дает возможность использовать одноступенчатый к

омпрессор синтез-газа. Компрессор свежего синтез-газа и компрессор рециркуляции газа являются отдельными машинами, и каждая из них приводится в движение электричеством, используя ток, вырабатываемый генератором. Генератор установлен на приводе воздушного компресора, который сам приводится в движение паровой турбиной. Установка генератора дает возможность обеспечить электропитание для всех приводов установки, если пар высокого давления не выдается за границы установки.

Компрессор свежего синтез-газа установлен выше по потоку от метанатора по двум причинам: газ, выходящий из системы очистки конвертированного газа от диоксида углерода Selexol, имеет низкую температуру (-10°С) и его можно сжимать более эффективно; сжатие обеспечивает подогрев его достаточным для поддержания теплового баланса стадии метанирования. Конвертор синтеза аммиака имеет три слоя катализатора с внутренним теплообменником, но имеет существенно большие размеры, чем обычный реактор для низкого давления синтеза аммиака. [1]

2.3 Отличительные черты технологии Topsoe производства аммиака с низким энергопотреблением

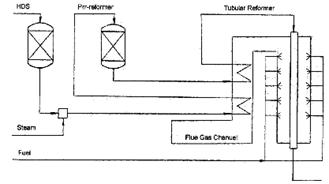

Схема системы газоподготовки представлена на рис. 5. В отделениях обессеривания и риформинга углеводородное сырье смешивается с рециркулирующим водородом, а удаление серы происходит в процессе гидрогенизации и адсорбции на оксиде цинка. Очищенное сырье подают в отделение риформинга, где из него при реакции с паром и воздухом получают синтез-газ. Тепло, полученное при рекуперации в отделении риформинга, используется для подогрева технологических потоков, а также для получения перегретого пара и подогрева питательной воды для котла. После вторичного риформинга технологический газ охлаждается в котле до температуры входа в реактор СТК СО.

Рис. 5. Схема предриформинга

Предриформинг. Адиабатический предриформинг может применяться для парового риформинга углеводородного сырья, включая широкий спектр его разновидности - от природного газа до тяжелой нафты. Процесс проводится в адиабатическом реакторе со стационарным слоем катализатора, который устанавливается до печи первичного риформинга. В реакторе предриформинга все высшие углеводороды полностью превращаются в смесь оксида углерода, водорода и метана. За этой эндотермической реакцией следуют экзотермические реакции метанирования и конверсии СО, которые обеспечивают химическое равновесие между оксидами углерода, метана, водорода и воды. В целом реакция является эндотермической в случае использования в качестве сырья природного газа, а в случае использования нафты она становится слабо экзотермической.

На новых агрегатах предриформинг используется, если имеются ограничения на экспорт пара, для решения проблем, связанных с непостоянным составом сырья, а также для дополнительной защиты от серы катализатора первичного риформинга. В результате разогрева сырья после реактора предриформинга до 650°С расход тепла в трубчатой печи риформинга снижается на 25%. [1]

2.4 Установка синтеза аммиака мощностью 1850 т/сутки. Проект фирмы “Kellogg”

2.4.1 Описание технологии производства

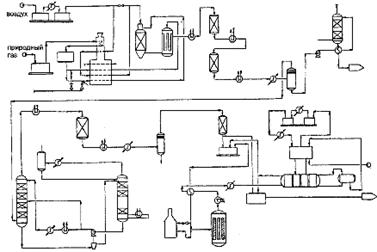

Технология включает конверсию природного газа под высоким давлением с теплообменом в сочетании с контуром синтеза низкого давления, основанном на высокоактивном, не содержащем железа катализаторе синтеза аммиака. Процесс состоит из следующих стадий: подготовка сырого синтез-газа; очистка синтез-газа; компремирование синтез-газа и синтез аммиака; система охлаждения аммиака; отпарная колонна высокого давления для технологического конденсата. Упрощенная блок-схема аммиачной установки приведена на рис. 6.

Рис. 6. KAAP, KRES и отпарная колонна высокого давления

2.4.2 Подготовка сырого синтез-газа

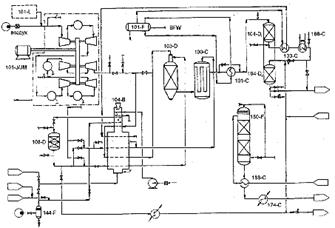

Сырой синтез-газ производится из природного газа в четыре основных этапа (рис. 7): сжатие, подогрев и обессеривание подаваемого природного газа; паровая конверсия углеводородного сырья в конверторе-теплообменнике; паровая конверсия углеводородного сырья в автотермическом конверторе с подачей необходимого количества воздуха для обеспечения требуемого количества азота для синтеза аммиака; конверсия оксида углерода в полученном синтез-газе и генерирование пара до стадии конверсии СО.

Природный газ принимается на входе в установку и расходуется в качестве сырья и топлива. Сначала газ проходит стадию очистки, находящуюся за пределами установки аммиака, где удаляются попутные взвешенные твердые частицы и капли. После очистки природный газ сжимается, проходит входной сепаратор поз.144-F и подается на сероочистку после подогрева в технологическом подогревателе поз.104-В.

Рис. 7. Схема подготовки сырого синтез-газа

Очищенное от серы сырье затем разделяется на два потока, причем 70% потока направляется в автотермический риформинг поз.103-D, а остаток - в риформинг с теплообменником поз.100-С. Каждый входящий поток смешивается с паром среднего давления, часть которого ранее использовалась для отпаривания технологического конденсата. Количество пара, смешиваемого с сырьем таково, чтобы общее количество пара, включая пар, добавленный в обогащенный воздух и добавляемый непосредственно в очищенный от серы газ, поддерживало бы соотношение пар : углерод на уровне около 3,6:1. Потоки подаваемой смеси (смесь пара с подаваемым газом) направляются и в автотермический конвертор поз.103-D, и в конвертор с теплообменником поз.100-С, предварительно подогретыми в технологическом нагревателе поз.104-В.

Подогретое сырье для автотермического реактора смешивается с обогащенным воздухом, содержащим около 29% кислорода (по сухому воздуху), для обеспечения стехиометрического соотношения азот : водород в цикле синтеза аммиака. Эти два потока смешиваются в камере смешивания (порция) автотермического реактора. Тепло, выделяемое при частичном окислении сырья, обеспечивает необходимое поступление энергии для реакции конверсии.

Технологический конденсат из сепаратора сырого газа поз.102-F1 перекачивается в отпарную колонну поз.150-G для удаления растворенных газов и побочных продуктов реакции конверсии СО (рис. 7), чтобы снова использовать воду для подпитки котла-утилизатора. [1]

2.5 Очистка синтез-газа

Тонкая очистка от остаточного содержания СО и СО2 осуществляется на стадии метанирования. Десорбер СО2 выполнен в виде трех секций, наверху находится секция кипения под низким давлением, внизу – секция отпаривания. Насыщенный раствор aМДЭА из абсорбера СО2 поступает в секцию кипения низкого давления, давая СО2, выделившемуся при понижении давления, легко покинуть раствор. Раствор перетекает вниз через насадочную колонну. Насос “полубедного” раствора поз.117-J/JА перекачивает раствор из секции кипения низкого давления в верхнюю часть секции отпаривания через теплообменник для “бедного”/“полубедного” раствора поз.112-С, который утилизирует тепло “бедного” раствора, выходящего снизу десорбера. Секция отпаривания работает при температуре около 110°С под давлением 1,34 кгс/см2 абс. Тепло, необходимое для кипения раствора aМДЭА обеспечивается газами, покидающими НТК (газовый кипятильник поз.105-С).

Другие рефераты на тему «Экология и охрана природы»:

Поиск рефератов

Последние рефераты раздела

- Влияние Чекмагушевского молочного завода на загрязнение вод реки Чебекей

- Влияние антропогенного фактора на загрязнение реки Ляля

- Киотский протокол - как механизм регулирования глобальных экологических проблем на международном уровне

- Лицензирование природопользования, деятельности в области охраны окружающей среды и обеспечения экологической безопасности

- Мировые тенденции развития ядерной технологии

- Негативные изменения состояния водного бассейна крупного города под влиянием деятельности человека

- Общественная экологическая экспертиза и экологический контроль