Проект оптимизации сводных показателей машиностроительного цеха

Рассчитанные подачи для черновой обработки проверяем по осевой Рх

и радиальной Ру составляющим сил резания:

По карте 32 определяем табличные значения сил резания:

для поверхности 1 и 2 - Рх = 1050 Н и Ру = 280 Н

для поверхности 3 и 4 - Рх = 950 Н и Ру = 260 Н

Допустимые значения [Рх] = 8000 Н; [Ру] = 3600 Н, меньше расчетных,

следовательно, обработка возможна.

Табл

ичные значения скорости резания и поправочных коэффициентов

определяем по карте 21 и заносим в таблицу 3.1.

V = Vт × Кvи × Кvс × Кvo × Кvj × Кvm × Кvφ × Kvt × Кvж ,м/мин. (3.2)

где Vт - табличное значение скорости резания;

Кvи - поправочный коэффициент в зависимости от инструментального

материала;

Кvс - поправочный коэффициент в зависимости от группы

обрабатываемости материала;

Кvo - поправочный коэффициент в зависимости от вида обработки;

Кvj - поправочный коэффициент в зависимости от жесткости станка;

Кvm - поправочный коэффициент в зависимости от механических свойств обрабатываемого материала;

Кvφ - поправочный коэффициент в зависимости от геометрических

параметров резца;

Kvt - поправочный коэффициент в зависимости от периода стойкости

режущего инструмента;

Кvж - поправочный коэффициент в зависимости от наличия охлаждающей жидкости.

Определяем частоту вращения шпинделя и результат заносим в таблицу 3.1, об/мин. (3.3)

Так как данный станок оснащен автоматической коробкой скоростей, то принятые значения частот в ращения шпинделя задаются непосредственно в управляющей программе.

Табличные значения мощности и поправочных коэффициентов определяем по карте 21 и заносим в таблицу 3.1.

N=NT × KN , KBT (3.5)

Проверяем, достаточна ли мощность привода станка.

Nшп = Nд × η , KBT (3.6)

где Nд - мощность двигателя станка, 11 кВт;

η - К.П.д. станка 0,75.

Nшп = 11 × 0,75 = 8,25 , KBT

Ни одно из рассчитанных значений не превышает мощность привода главного движения станка. Следовательно, установленный режим резания по мощности осуществим.

Определяем минутную подачу:

Sм = nф × So ,мм/мин. (3.7)

Рассчитанные значения заносим в таблицу 3.1.

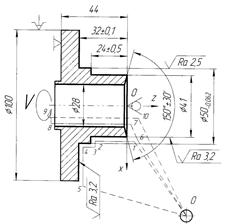

3.4 Разработка управляющей программы для обработки на станке с ЧПУ

Используем систему ЧПУ для токарных станков 2Р22

%% - начало программы;

001 S3 1000 LF - функция скорости главного движения 3 диапазон

вращения 1000 об/мин;

002 F 216 LF - функция подачи 216 мм/мин;

003 Т1 LF - функция смены инструмента;

004 М08 - функция включения саж

005 Х20,5 Z 5 Е LF - ускоренное перемещение в координату 1;

006 Х20,5 Z -24 LF - рабочее перемещение в координату 2;

007 Х25 Z -24 LF - рабочее перемещение в координату 3;

008 Х25 Z -32 LF - рабочее перемещение в координату 4;

009 Х52 Z -32 LF - рабочее перемещение в координату 5;

010 Х 120 Z20 Е LF - ускоренное перемещение в координату о;

011 Т2 LF - функция смены инструмента;

012 S2 800 LF - функция скорости главного движения 2 диапазон

вращения 800 об/мин;

013 F 213 LF - функция подачи 213 мм/мин;

012 Х21 Z 0 Е LF - ускоренное перемещение в координату 6;

013 Х14 Z -2,5 LF - рабочее перемещение в координату 7;

014 Х 14 Z -50 LF - рабочее перемещение в координату 8;

016 Х 19 Z -50 Е LF - ускоренное перемещение в координату 9;

017 Х 19 Z 5 Е LF - ускоренное перемещение в координату 9;

018 Х 120 Z20 Е LF - ускоренное перемещение в координату 0;

019 М09 - функция отключения СОЖ;

020 М01 - останов с подтверждением.

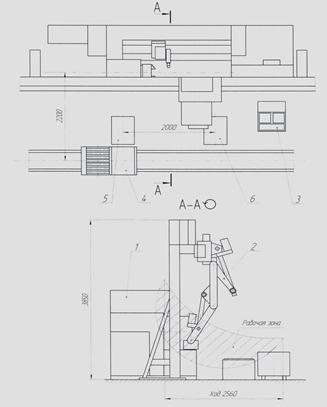

3.5 Выбор модели промышленного робота

Основным критерием при выборе промышленного робота является его номинальная грузоподъемность, которая равна сумме масс объекта манипулирования и самого схвата:

Q = mзаг + mсхвата , (3.8)

Где mзаг – масса заготовки, кг

mсхвата – масса схвата , кг

Массу схвата определяем по формуле:

mсхвата = mзаг (Кс × Кn - 1), (3.9)

Где Кс – коэффициент, учитывающий массу схвата, 1,3

Кn - коэффициент, учитывающий тип привода , 1,3(для пневмопривода)

mсхвата = 1,4 (1,3 × 1,3 - 1) = 0,97 кг

Определяем грузоподъемность робота

Q = mзаг + mсхвата = 1,4 + 0,97 = 2,37 кг

Таблица 3.2 Характеристики некоторых промышленных роботов

|

Модель робота |

МА160П |

МП40П.05.01 |

УМ160Ф2.81.01 | |

|

Грузоподъемность, кг |

160 |

40 |

160 | |

|

Число степеней подвижности |

4 |

5 |

4 | |

|

Число рук |

1; 2 |

1 |

1 | |

|

Точность позиционирования,мм |

±1,5 |

±1 |

±1,5 | |

|

Привод |

Г |

ЭГ |

ЭГ | |

|

Наибольшие скорости перемещения ось z - ползуна, м/с ось Х - каретки, м/с α - качение кисти, град/с β - поворот головки, град/с |

0,6 1,2 60 90 |

0,8 0,8 90 90 |

1,8 1,2 30 90 | |

|

Габаритные размеры, мм высота, мм длина, мм ширина, мм Масса, кг |

4830 15800 2300 8790 |

3580 1800 1800 3000 |

3850 12000 1640 6500 | |

Выбираем промышленный робот типа МП40П.05.01 предназначенного для группового обслуживания оборудования различного технологического назначения, который обладает следующими достоинствами:

- достаточная грузоподъемность;

- достаточное количество степеней подвижности;

- позиционная система управления;

Компоновка РТК (Робототехнического комплекса)

1-Токарный станок 16К20Ф3С32;

Другие рефераты на тему «Экономико-математическое моделирование»:

Поиск рефератов

Последние рефераты раздела

- Выборочные исследования в эконометрике

- Временные характеристики и функция времени. Графическое представление частотных характеристик

- Автоматизированный априорный анализ статистической совокупности в среде MS Excel

- Биматричные игры. Поиск равновесных ситуаций

- Анализ рядов распределения

- Анализ состояния финансовых рынков на основе методов нелинейной динамики

- Безработица - основные определения и измерение. Потоки, запасы, утечки, инъекции в модели