Характеристики локомотивов

2.3 Опорно-возвращающее устройство

Нагрузка от кузова передается через восемь роликовых опор, размещенных около шкворней, по четыре на каждую тележку. Общий вес тепловоза составляет 116,5 тс, а вес обеих тележек свыше 50 тс, следовательно, на обе тележки приходится нагрузка 66,5 тс, а на одну опору — порядка 8,5 тс. Тележки тепловоза имеют возможность поворачиваться относительно кузо

ва в горизонтальной плоскости на угол 4°. Осью вращения является шкворень диаметром 300 мм, предназначенный для передачи продольных и поперечных горизонтальных сил ot тележки на раму кузова.

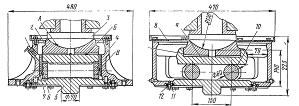

Шаровые опоры (рис. 6) рамы кузова передают нагрузку на гнезда 2, в свою очередь нагружающие опорные плиты 9, опирающиеся на ролики 10. Расстояние между роликами фиксировано обоймами 6, имеющими отверстия, в которые вставлены хвостовики роликов. Положение нижней опорной плиты 5 на раме тележки определено цилиндрическими выступами диаметром 70 мм. Весь механизм опоры расположен в литом корпусе 4, заполненном маслом, уровень которого определяется по маслоуказателю 1. Необходимая плотность в стыке корпуса и нижней опорной плиты достигается уплотняющей резиновой прокладкой 12 и нажимным кольцом 11. К раме корпус 4 крепится четырьмя болтами. Опора имеет штампованную крышку 8, предназначенную для предохранения от выплескивания масла и закрепления брезентового чехла, защищающего опору от попадания пыли и влаги. На прямом участке пути ролики занимают среднее положение. При повороте рамы тележки нижняя опорная плита перемещается относительно верхней, ролики перекатываются на наклонные поверхности, а гнездо скользит по верхней опорной плите. Горизонтальная составляющая давления ролика на плиту передается на раму тележки и называется возвращающей силой, поскольку она стремится вернуть тележку в исходное положение. При постоянном угле наклона α момент, возвращающий тележку в первоначальное положение, подсчитывается по формуле Мв = Рт tg αR где Рт — нагрузка на все четы опоры тележки, a R — радиус окружности, на которой расположены опоры. При перемещении в опорах возникают силы трения по поверхностям плоскостей (А, Б, В, Г). Таким образом, отклонению тележки препятствуют не только возвращающий момент, но и момент трения. Для обеспечения величины трения, необходимой для гашения колебаний тележки, каждая опора повернута на угол 5° между поперечной осью опоры и радиусом, соединяющим центр шкворня тележки с центром цилиндрического выступа нижней опоры.

Тепловоз М62 имеет следующую характеристику опорно-возвра-щающих роликовых механизмов: угол наклона плоскостей опорных плит а = 2°; угол поворота опор (ß = 5°; возвращающий момент Мв = 1500 кгс • м; момент трения Мтр = 1170 кгс • м; общий момент М0 = 2670 кгс • м.

На поверхности качения роликов и опорных плит возникают высокие контактные напряжения, поэтому ролики и опорные плиты изготавливают из высококачественных сталей. Твердость роликов после поверхностной закалки HRC= 54-60, а опорных плит после цементации и закалки HRC > 56. Гнездо опоры изготовлено из стали 45. Цилиндрический поясок гнезда закаливается т. в. ч. до твердости HRC > 50. Корпус опоры отлит из стали 35Л1. Для повышения износостойкости и упрощения ремонта поверхностей трения по плоскостям к корпусу приварены пластины толщиной 5 мм из марганцовистой стали 60Г.

Рис. 6. Опорно-возвращающее устройство:

1 — маслоуказатель; 2 — гнездо; 3 — шаровая опора; 4 — корпус; 5 — нижняя опорная плита; 6 — обойма; 7 —планка; 8 — крышка; 9 — верхняя опорная плита; 10 — ролик; 11— кольцо;12 — прокладка; А, Б, В, Г — поверхности

2.4 Шкворневой узел

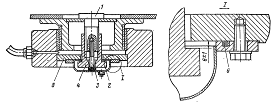

Соединение рамы кузова с тележкой изображено на рис. 183. При подъемке тепловоза за приливы буферов рамы кузова тележка может подниматься вместе с кузовом при помощи специальной гайки 4, навинчиваемой на болт 1, приваренный к раме кузова. При подъемке кузова гайка своим фланцем упирается в дно шкворневой балки 5 тележки и поднимает ее. Для стопорения гайки применяется болт 3 с левой резьбой. Снизу шкворневое гнездо закрывается крышкой 2 с резиновым уплотнением 6, При сборке устанавливают зазор 6 ± 1 мм между фланцем гайки и дном шкворневой балки. Этот зазор необходим для обеспечения перемещения кузова относительно рамы тележки при накатывании роликов опор на наклонные поверхности плиты.

Рис. 7. Шкворневой узел:

1, 3 — болты; 2 — крышка; 4 — гайка; 5 — шкворневая балка; 6 — уплотнение

2.5 Ударно-тяговое устройство

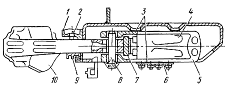

Тепловоз оборудован ударно-тяговыми устройствами (рис.8), в которых автосцепку 10 типа СА-3 соединена с помощью к чина 8 и тягового хомута 5 с фрикционным аппаратом 4. Фрикционный аппарат служит для смягчения толчков и ударов, неизбежных при трога ни и с места и торможениях. Надежная работа автосцепки в значительной степени зависит от правильной ее установки по высоте. На требуемой высоте автосцепку удерживает центрирующая балочка 9, подвешенная к розетке /на маятниковых болтах 2. Фрикционный аппарат поддерживается планкой 6, прикрепленной болтами к стяжному ящику рамы. Гайки болтового крепления стопорятся контргайками и шплинтами.

Рис. 8 Ударно-тяговое устройство:

1 — розетка; 2 – маятниковый болт; 3 — прокладка: 4 — фрикционный аппарат; 5-тяговый хомут; 6 - планка: 7 - упорная плита; 8 – клин; 9 — центрирующая балочка; 10 - автосцепка

2.6 Конструктивные особенности тележки

Вес рамы и кузова тепловоза через восемь шаровых опор передается на две трехосные тележки (рис.9), имеющие индивидуальный привод колесной пары от тягового электродвигателя. Большая часть узлов тележки полностью унифицирована с аналогичными узлами тележки тепловозов ТЭЗ и 2ТЭ10Л. Тележки — шкворневые, имеют буксы челюстного типа, одноступенчатое рессорное подвешивание и опорную осевую подвеску тяговых электродвигателей. На тепловозе применены буксы (рис.10) качения с роликовыми подшипниками, для смазки которых служит консистентная смазка. Осевые упоры букс работают на жидкой смазке. В буксах крайних колесных пар установлены упругие осевые упоры, а средней колесной пары — жесткие. Корпус 16 буксы отлит из углеродистой стали. К поверхностям контакта корпуса с челюстями рамы тележки из износоустойчивой стали приварены наличники. Для смазки наличников в корпусе предусмотрены специальные полости, заполняемые смазкой через отверстия, закрытые крышкой 7. Смазка из полостей по трубкам при помощи фитилей подается к поверхностям трения наличников. В корпусе установлены два роликовых подшипника 15, разделенные дистанционными кольцами 14 и 13. Внутреннее кольцо подшипника посажено на ось с натягом 0,035 — 0,065 мм. Перед посадкой на ось кольцо нагревают до температуры 100—120° С. Разность радиальных зазоров в подшипниках одной буксы после сборки должна быть не более 0,03 мм.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск