Организация технического ремонта рулевого управления легкового автомобиля ВАЗ 2110

Рисунок 1.3 - Детали рулевого управления.

Вал рулевого управления состоит из верхнего 15 (смотреть рисунок 1.2) и промежуточного 1 валов, соединенных между собой карданным шарниром 4. Промежуточный вал соединяется с приводной шестерней фланцем 9 (смотреть рисунок 1.3) через эластичную муфту. Верхний вал расположен в трубе 10 кронштейна 3 (смотреть рисунок 1.2) на двух шариковых подшипниках

13, имеющих эластичные втулки на внутреннем посадочном диаметре. Кронштейн 3 крепления вала рулевого управления крепится в четырёх точках к приварному кронштейну 12 кузова, причём передняя часть кронштейна крепится через две фиксирующие пластины 11 болтами с отрывными головками. Задняя часть кронштейна 3 вала рулевого управления крепится на приварных болтах гайками с пружинными шайбами или без них самоконтрящимися гайками.

Кронштейн 3 крепления вала рулевого управления и его труба 10 соединяются между собой шарнирно двумя пластинами 9 при помощи четырёх болтов с пластмассовыми 6 и металлическими 5 втулками. При таком соединении труба вместе с верхним валом рулевого управления имеет как угловое, так и осевое перемещение относительно кронштейна 3. Угловое перемещение проводится на величину прорези Р в направляющей пластине угловой регулировки, которая приваривается к трубе, а осевое - на величину прорези С в направляющей осевой регулировки кронштейна 3. Таким образом, можно менять угол наклона рулевой колонки и перемещать её вдоль оси в пределах длины пазов С и Р. Для фиксации трубы 10 относительно кронштейна 3 имеется рычаг 20 регулировки положения рулевой колонки. В его ступице нарезаны шлицы, при помощи которых он соединяется с регулировочной втулкой 23 и фиксируется на её шлицах стопорным кольцом 21. Втулка 23 навёртывается на стяжной болт 24, который проходит через про- рези направляющих пластин трубы 10 и кронштейна 3. На болту установлена распорная втулка 25. Под головкой болта 24 выполнен прямоугольный выступ или устанавливается приварная деталь с выступами, вследствие чего болт фиксируется от проворачивания. При повороте рычага 20 вниз снижается усилие крепления направляющих пластин, что позволяет вручную изменить угол наклона рулевой колонки. После установки рулевой колонки в требуемое положение в осевом направлении, стяжной болт на валу шестерни затягивается, а регулировочный рычаг 20 поднимается вверх и колонка фиксируется в установленном положение.

Пружины 22 кронштейна 3 крепления вала рулевого управления подтягивают трубу кронштейна в верхнее положение, не позволяя свободного перемещения трубы кронштейна вниз при нижнем положении рычага 20.

Рулевой привод состоит из двух составных рулевых тяг и поворотных рычагов 3 (смотреть рисунок 1.1) телескопических стоек передней подвески. Длина каждой рулевой тяги регулируется тягой 4, которая ввертывается в наконечники тяги 5 и 1. Между торцами наконечников тяги и шестигранника рулевой тяги 4 должно быть расстояние: с внутренней стороны в пределах 10,8-14,2 мм, с наружной стороны – 10,6-16,3 мм. Это необходимо для надёжного соединения тяги с наконечниками по длине резьбовых участков. В месте соединения наконечников рулевых тяг с резьбовыми участками регулировочной тяги наконечники стягиваются болтами. В головке наружного наконечника тяги расположены детали шарового шарнира: вкладыш 37, палец 38 и пружина 36 вкладыша. Поворотный рычаг 3 приваривается к телескопической стойке передней подвески. Работа рулевого управления осуществляется следующим образом. При повороте рулевого колеса вместе с ним поворачивается рулевой вал, который через эластичную муфту вращает приводную шестерню рулевого механизма. Приводная шестерня перемещает зубчатую рейку, которая через рулевые тяги и поворотные рычаги поворачивает телескопические стойки, связанные с поворотными кулаками передних управляемых колёс автомобиля. В результате управляемые колёса поворачиваются. В процессе эксплуатации автомобиля в зависимости от условий детали механизма рулевого управления изнашиваются, крепление некоторых из них к раме нарушается, происходит деформация. На работу механизма рулевого управления оказывает влияние техническое состояние передней оси, рессор, шин и других механизмов ходовой части автомобиля. При увеличении зазора рулевого колеса затруднено управление автомобилем (автомобиль «не держит дорогу»). Неисправности рулевого управления создают угрозу безопасности движения и затрудняют управление автомобилем. Чем лучше техническое состояние механизма рулевого управления, тем меньше усилия необходимо для управления автомобилем. Ремонт механизма рулевого управления составляет 2% от общего количества работ. Из всех ДТП, совершённых в результате плохого технического состояния автомобилей из-за неисправности механизма рулевого управления составляет - около 13%

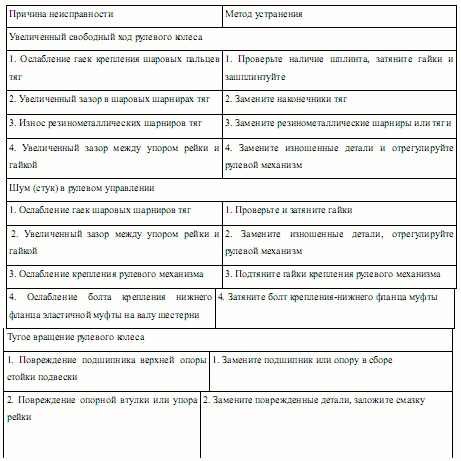

2.9 Отказы и неисправности рулевого управления, их признаки и причины, средства диагностирования

Таблица 1.1 Возможные неисправности рулевого управления, их причины и методы устранения

Диагностика механизма рулевого управления. Диагностика позволяет без разборки узлов оценить состояние механизма рулевого управления автомобиля. Контроль технического состояния механизма рулевого управления осуществляется на диагностических стендах и с помощью специальных приборов.

Оборудование для диагностики и ремонта механизмов рулевого управления.

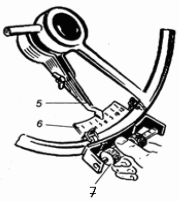

Прибор для измерения зазоров в рулевом колесе (смотреть рисунок 1.4) состоит из: шкалы 6, закрепленной на динамометре, и указателя 5, стрелка которого жестко закреплена на рулевой колонке зажимами. Динамометр с помощью зажимов крепится к ободу рулевого колеса. Шкалы динамометра расположены на рукоятке. При измерении зазоров в рулевом колесе, прикладывают усилие 10 Н, сначала вправо, а затем влево.

5-указатель; 6-шкала; 7-динамометр.

Рисунок 1.4 - Прибор для измерения зазоров в рулевом колесе

Стрелка, перемещаясь из нулевого положения в левое и правое крайние положения, в сумме показывает величину зазора рулевого колеса. Для автомобилей, имеющих поперечную неразрезную тягу, в момент замера необходимо вывесить левое переднее колесо. При увеличенном зазоре рулевого колеса определяют его причину. Для этого попеременно поворачивают рулевое колесо в правую и левую стороны, одновременно проверяя зазор в шарнирах рулевых тяг и соединениях механизма рулевого управления. Зазоры в шарнирах рулевых тяг определяют по перемещению пальцев относительно наконечников или головок рулевых тяг. Осевое перемещение рулевого колеса определяют, взявшись за него двумя руками и попеременно перемещая в осевом направлении на себя и от себя.

Распределение общего суммарного зазора рулевого колеса, °:

• изнашивание деталей шарниров тяг 2—4;

• поломка пружины поперечной рулевой тяги 10—20;

• ослабление поворотных рычагов 10—15;

• изнашивание шкворня и его втулок 3—4.

Для точного определения целого ряда параметров технического состояния механизма рулевого управления на крупных авторемонтных предприятиях используют современные электронные приборы:

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск