Организация работы участка по ремонту автосцепного оборудования вагонов

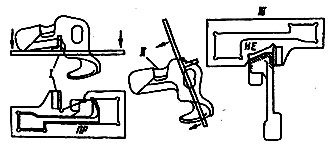

Направляющий зуб замка должен соответствовать очертаниям шаблона 943р (рис. 14). Шаблон своим вырезом должен проходить по всей ширине зуба, причем суммарный зазор между кромками зуба и шаблоном не должен превышать 2 мм.

Рис. 14

Замкодержатель

Замкодержатель признают неисправным и направляют в ремонт, есл

и:

а) он погнут или его толщина и ширина лапы не соответствуют очертаниям вырезов шаблона 841р;

б) овальное отверстие, расцепной угол, упорная часть противовеса не соответствуют требованиям проверки шаблоном 826р;

в) наружное очертание (контур) замкодержателя не соответствует шаблону 916р;

г) имеется трещина.

Толщину замкодержателя и возможные изгибы проверяют шаблоном 841р (рис. 15), который надевают на замкодержатель вначале вырезом, охватывающим противовес и стенку замкодержателя.

Рис. 15

После ремонта замкодержатель должен быть проверен шаблонами 841р, 826р, 916р, как указано выше.

Предохранитель

Предохранитель признают неисправным и направляют времонт, если:

а) он погнут;

б) диаметр отверстия, длина верхнего плеча, высота его торца или очертания верхнего и нижнего плеч не соответствуют шаблону 800р-1;

в) имеется трещина.

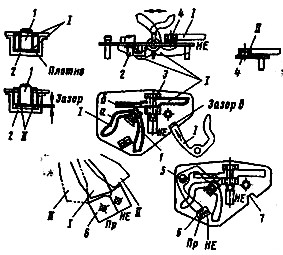

Наличие изгиба предохранителя определяют, пропуская его в вырезы а и б шаблона 800р-1 (рис. 16). Если предохранитель не проходит в вырезы, то его надо выправить. Пропуская предохранитель через вырез а, надевают его отверстием на шип 7, укрепленный в обойме 2, до упора в основание. Предохранитель годен, если он свободно проходит через вырез в листе шаблона и располагается заподлицо с верхней плоскостью листа или ниже ее.

Рис. 16

После ремонта предохранитель проверяют шаблоном 800р-1, как указано выше.

Подъемник замка

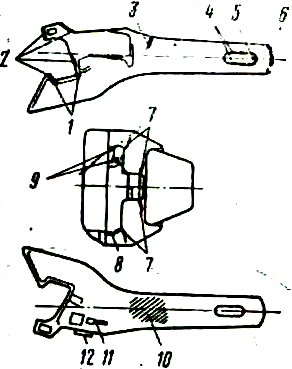

Подъемник замка признают неисправным и направляют в ремонт, если любой из его проверяемых размеров не соответствует требованиям проверки шаблоном 847р (рис. 17), и исправным, если:

а) подъемник, надетый на пробку 2, входит в обойму 5;

б) проходит в вырез 7;

в) буртиком входит в вырез б;

г) отверстием не надевается на пробку 7;

д) надетый на пробку 3, не подходит широким пальцем под шляпку стойки 4, а узким пальцем проходит мимо проходной части сухаря 8 и не проходит мимо непроходной. После ремонта подъемник замка проверяют шаблоном 847р, как указано выше.

Рис. 17

Валик подъемника

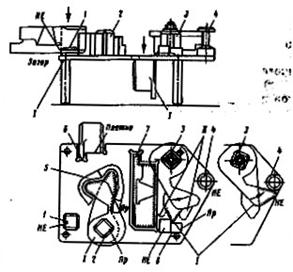

Валик подъемника признают неисправным и направляют в ремонт, если любой из его проверяемых размеров не соответствует требованиям проверки шаблоном 919р (рис. 18), и исправным, если:

Рис. 18

а) цилиндрические части стержня проходят в соосно расположенные большое 2 и малое 7 кольца шаблона и вращаются в них;

б) стержень валика не проходит цилиндрической частью большего диаметра в вырез 8, а меньшего диаметра - в вырез 7;

в) цилиндрическая часть большего диаметра не проходит по длине в вырез б и проходит в вырез 4;

г) паз для крепящего болта, установленный на контрольный буртик 3, полностью закрывает его;

д) квадратная часть стержня проходит в отверстие 5 и не проходит в вырез 7.

После ремонта валик подъемника проверяют шаблоном 919р, как указано выше.

Выявление изгибов

Погнутый хвостовик автосцепки должен быть выправлен в том случае, если его изгиб г (рис. 19), измеряемый от первоначальной продольной оси корпуса в средней части, превышает 3 мм.

Рис. 19

Разметка корпуса для определения изгиба в горизонтальной плоскости производится, как показано на рис. 13, а. Сначала находят и обозначают середину хвостовика на расстоянии 20 мм от упора головы, а также на торце и в средней части. После этого соединяют линией точки, обозначающие середину хвостовика в начале и в конце. Изгиб определяют как отклонение указанной линии от середины хвостовика в его средней части. Изгиб г в вертикальной плоскости отсчитывают в средней части хвостовика от первоначальной продольной оси корпуса, которая является продолжением литейного шва на большом зубе. Не разрешается выправлять хвостовик автосцепки с заваренными или незаваренными трещинами в зоне выправляемых мест.

Трещины в хвостовике корпуса автосцепки глубиной до 5 мм допускается вырубать с плавным переходом на литейную поверхность без последующей заварки. Мелкие трещины (сетчатые) глубиной не более 8 мм в перемычке хвостовика разрешается вырубать с последующей заваркой при условии, что после их вырубки толщина перемычки будет не менее 40 мм.

Сварочные работы. Корпус автосцепки

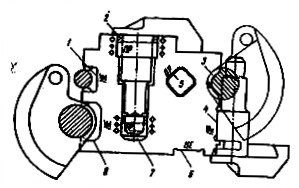

•Заварка вертикальных трещин 1 сверху и снизу в зеве со стороны большого зуба в углах, образованных ударной стенкой зева и боковой стенкой большого зуба. (Рис. 20).

Рис. 20

Разрешается заварка, если после разделки трещины не выходят на горизонтальные плоскости наружных ребер большого зуба. Повторные трещины, образовавшиеся по ранее выполненному шву, можно разделывать длиной на 5—8 мм больше чем длина выполненной заварки. Ранее наплавленный металл должен быть удален. Перед заваркой подготовленных трещин производить предварительный местный подогрев до температуры 250—300° С. В случае длительного перерыва и остывания места сварки ниже температуры 250° С следует повторно подогреть. •Наплавка изношенных поверхностей 2 (Рис. 20) по контуру зацепления. Граница наплавленного металла должна быть на расстоянии 15 мм от закруглений в углах зева и иметь плавный переход к изнашиваемым поверхностям на длине 15 мм, а также твердость не менее НВ 250. Твердость металла для изотермических и пассажирских вагонов должна быть не менее НВ 450. Для получения металла такой твердости рекомендуется использовать электроды ОЗН – 400, порошковую проволоку. ППТН500, пластинчатые электроды с применением легирующих присадок по технологии ВНИИЖТа. Заварка трещин 3 (Рис. 20) в хвостовике корпуса.

Трещины глубиной более 5мм заваривают при условии, что после разделки поперечное сечение стенок хвостовика не уменьшается более чем на 25%. •Наплавка перемычек хвостовика со стороны прилегания клина 5 и с торца 6. Толщина перемычек перед наплавкой для автосцепки СА-3 не менее 40 мм. При наплавке должны использоваться электроды УОНИ-13/85. •Наплавка боковых стенок отверстия 4 (Рис. 20) для клина тягового хомута. Наплавляют при износе более 3 мм, ноне более 8 мм с последующей механической обработкой заподлицо с основным металлом. •Заварка трещин в углах окон 7 (Рис. 20) для замка и замкодержателя.

Разделка трещин в верхних углах окна для замка не должна выходить на горизонтальную поверхность головы, в верхнем углу окна для замкодержателя — за положение верхнего ребра со стороны большого зуба, а длина разделанной трещины в нижних углах для замка и замкодержателя не должна превышать 20 мм. При заварке трещин требуется дополнительный местный подогрев головы автосцепки до температуры 250— 300° С. Если заваривают трещины непосредственно после разделки, дополнительно подогревать не нужно. Не допускается разделывать трещины воздушно-дуговым способом угольным электродом. •Наплавка полочки 9 (Рис. 20) поддерживающей верхнее плечо предохранителя, или приварка новой полочки. Перед приваркой полочку закрепляют в правильном положении при помощи специального кондуктора. Со стороны вершины угла разделки обязательно следует подваривать. •Наплавка поверхности хвостовика по месту 10 (Рис. 20) прилегания к центрирующей балочке.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск