Грохот вибрационный ГВ-06

Содержание задания.

I. Пояснительная записка:

1.Раздел. Общая часть. Введение.

2. Раздел. Организационная часть.

2.1 Организация рабочего места слесаря-ремонтника.

2.2 Инструмент, оборудование и приспособления, применяемых при ремонте.

2.3 Материалы, применяемые в ремонтном деле.

3 Раздел. Техническая часть.

3.1 Назначение, устройство и те

хническая характеристика:

3.2 Правила эксплуатации, основные неисправности и их устранение.

3.3 Технологическая последовательность:

_

3.4 Контроль качества выполнения ремонта.

3.5 Сварочные работы по ремонту технологического оборудования.

3.5.1 _

3.5.2 _

3.6 Стропальные работы по ремонту технологического оборудования.

3.6.1 _

3.6.2 _

3.7 Безопасные приемы работы при выполнении ремонта.

4 Раздел. Охрана труда

4.1 Общее положение по охране труда для слесаря- ремонтника

4.1.1 Вредные и опасные производственные факторы на рабочем месте, способы их устранения.

4.1.2 Правила организации рабочего места, виды опасных зон на рабочем месте.

4.1.3 Электробезопасность.

4.1.4 Пожарная безопасность.

II. Графическая часть

Лист 1 (формат А1) _

Лист 2 (формат А1)

III. Практическая работа _

_

Преподаватель – консультант: Литвиненко А.В.

Рецензия на выполненную работу: Работа выполнена

Оценка: ( ) Дата проверки _

Консультант _

Введение

Непрерывное быстрое развитие нашей промышленности требует максимального использования действующего оборудования. Это значит, что машины, механизмы и приспособления необходимо правильно эксплуатировать: постоянно поддерживать в рабочем состоянии, своевременно ремонтировать.

Последнее требование относится, прежде всего, к службе ремонта на предприятиях. Это очень важное требование. Значение его все более возрастает в связи с непрерывно повышающимся техническим уровнем машин, внедрением прогрессивных технологических режимов обработки и высокопроизводительного инструмента.

Даже при самом лучшем техническом оснащении предприятий основная обязанность их ремонтного персонала — борьба с износом как главной причиной потерь производительности и мощности оборудования. Как бы хорошо ни осуществлялся уход за оборудованием, нарастающий износ деталей и сборочных единиц машин неизбежно вызывает постепенное снижение точности работы, а с ним ухудшение качества выпускаемой продукции.

Одной из главных задач, стоящих перед ремонтными службами, является дальнейшее повышение качества и снижение стоимости ремонта оборудования путем более широкого внедрения индустриальных методов и всемерного развития специализированных мощностей.

Во многих случаях машины после ремонта как бы начинают новую жизнь, и тогда главное — отлично проводить их межремонтное обслуживание.

Весь комплекс работ по техническому обслуживанию и ремонту составляет систему планово-предупредительного ремонта.

Крупные плановые ремонты стараются сочетать с работами по модернизации оборудования, цель которой путем конструктивных улучшений и изменений поднять технический уровень устаревших агрегатов до современного уровня.

Определение границ экономической целесообразности ремонта и на этой основе оптимальных сроков службы оборудования, путей наиболее рациональной организации ремонтных работ приобретает с каждым днем все большее значение.

Частые ремонты оборудования, причиной которых может быть неправильная эксплуатация или низкое качество ремонтных работ, — явление отрицательное. Они снижают мощность предприятий, ухудшают использование производственных площадей, приводят к огромным малоэффективным затратам денежных средств и материалов.

В ремонтном деле важную роль играет слесарь, который должен иметь хорошую техническую подготовку. Слесарь по ремонту промышленного оборудования должен знать назначение и устройство сборочных единиц оборудования, уметь распознать признаки и причину износа деталей различных механизмов и владеть современными способами восстановления изношенных частей машин.

Слесарь-ремонтник пользуется универсальными и специальными приспособлениями и устройствами, механизирующими тяжелые и трудоемкие ручные операции. Наконец, слесарь-ремонтник должен хорошо знать систему планово-предупредительного ремонта.

2. Раздел.

Организационная часть.

2.1 Организация рабочего места слесаря

Рабочим местом называется определённый участок производственной площади цеха, участка, мастерской, закреплённый за данным рабочим (или бригадой рабочих), предназначенный для выполнения определенной работы и оснащенный в соответствии с характером этой работы оборудованием, приспособлениями, инструментами и материалами.

Организация рабочего места является важнейшим звеном организации труда. Правильные выбор и размещение оборудования, инструментов и материалов на рабочем месте создают наиболее благоприятные условия работы.

Под рациональной организацией рабочего места понимают такую организацию, которая при наименьшей затрате сил и средств труда обеспечивает безопасные условия работы, наивысшую производительность и высокое качество продукции.

Рабочее место слесаря организуется в зависимости от содержания производственного задания и типа производства (единичное, серийное, массовое), однако большинство рабочих мест оборудуют, как правило, слесарными верстаками, на которых устанавливают и закрепляют слесарные тиски.

Установка тисков без учета роста работающего значительно тормозит формирование навыков правильного выполнения работы, снижает производительность труда, увеличивает утомляемость. Оптимальная высота тисков при опиливании — 102 см над уровнем пола (при росте работающего 168 см). Отступление от этого значения приводит к уменьшению количества снимаемого с заготовки металла. Это объясняется следующим.

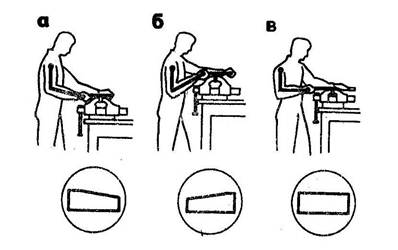

Рис.1--Положения работающего относительно тисков при опиливании:

а, б – неправильные, в - правильное

При низком расположении тисков предплечье образует с плечом тупой угол, мышцы предплечья сильно напрягаются, движение затрудняется, нарушается равномерность нажима правой и левой руками, спина сгибается. Так как при согнутой спине положение работающего неустойчиво, то он, стремясь сохранить равновесие, наклоняется вперед и усиливает нажим левой рукой. А это вызывает "завал" левого края обрабатываемой заготовки.

Рис.2--Высота установки тисков:

а – при опиливании, б, в – при рубке соответственно в параллельных и стуловых тисках

При высоком расположении тисков предплечье и плечо образуют острый угол. В этом случае условия работы еще хуже, так как передача усилия резания от плеча к инструменту требует особого напряжения, что часто бывает не под силу учащемуся: усилие передается больше правой рукой, что приводит к "завалам" правого края. Правильное и не правильное положение работающего показано на рисунке.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды