Проектирование привода ленточного конвейера

Оглавление

Задание

1. Выбор электродвигателя и кинематический расчет

2. Выбор материалов шестерен и колес и определение допускаемых напряжений

3. Расчет тихоходной ступени редуктора

4. Расчет быстроходной ступени редуктора

5. Основные размеры корпуса и крышки редуктора

6. Расчет ведомого вала и расчет подшипников для него

7. Расчет ведущего вала и расчет подшип

ников для него

8. Расчет промежуточного вала и расчет подшипников для него

9. Смазка

10. Проверка прочности шпоночных соединений

11. Выбор муфт

Список использованной литературы

Приложение: спецификации редуктора, привода, муфты

Задание

Спроектировать привод ленточного конвейера.

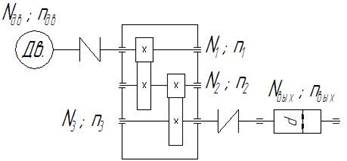

Кинематическая схема привода

Мощность на валу барабана: Nвых = 1 кВт.

Скорость ленты конвейера: v = 0,7 м/с.

Диаметр барабана: d = 200 мм.

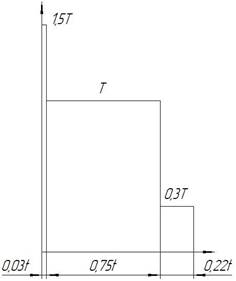

График нагрузки

Срок службы: 15 лет.

Ксут = 0,25

Кгод = 0,7

1. Выбор электродвигателя и кинематический расчет

КПД привода: η = η12 · η22 · η34 = 0,982 · 0,972 · 0,994 = 0,868

η1 = 0,98 – КПД муфты;

η2 = 0,97 – КПД закрытой зубчатой передачи;

η3 = 0,99 – КПД пары подшипников качения. табл. 1.1, [2]

Требуемая мощность двигателя:

Nдвn = ![]() = 1 / 0,868 = 1,15 кВт.

= 1 / 0,868 = 1,15 кВт.

Выбираем электродвигатель: АИР80В4; Nдв = 1,5 кВт; nдв = 1410 мин-1

dвых × l = 22 × 50 – размеры выходного конца вала.

Частота вращения барабана:

nвых = 60v / πd = 60 · 0,7 / 3,14 · 0,2 = 66,88 мин-1

Передаточное число:

U = U1 · U2 = nдв / nвых = 1410 / 66,88 = 21,1

Передаточное число тихоходной ступени:

U2 = 0,88![]() = 0,88

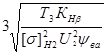

= 0,88![]() = 4,04 табл. 1.3 [2].

= 4,04 табл. 1.3 [2].

Передаточное число быстроходной ступени:

U1 = U / U2 = 21,1 / 4,04 = 5,22

Частота вращения валов:

n1 = nдв = 1410 мин-1

n2 = n1 / U1 = 1410 / 5,22 = 270 мин-1

n3 = 66,88 мин-1

Мощности на валах:

N1 = Nдв · η1 · η3 = 1,15 · 0,98 · 0,99 = 1,12 кВт

N2 = N1 · η2 · η3 = 1,12 · 0,97 · 0,99 = 1,08 кВт

N3 = N2 · η2 · η3 = 1,08 · 0,97 · 0,99 = 1,04 кВт

Nвых = 1 кВт

Вращающие моменты на валах:

Т1 = 9550 N1 / n1 = 9550 · 1,12 / 1410 = 7,6 Н·м

Т2 = 9550 N2 / n2 = 9550 · 1,08 / 270 = 38,2 Н·м

Т3 = 9550 N3 / n3 = 9550 · 1,04 / 66,88 = 148,5 Н·м

Т4 = 9550 Nвых / nвых = 9550 · 1 / 66,88 = 142,8 Н·м

2. Выбор материалов шестерен и колес и определение допускаемых напряжений

Материал колес – сталь 45; термообработка – улучшение: 235…262 НВ2; 248,5 НВСР2; σв = 780 МПа; σ-1 = 540 МПа; τ = 335 МПа.

Материал шестерен – сталь 45; термообработка – улучшение: 269…302 НВ1; 285,5 НВСР1; σв = 890 МПа; σ-1 = 650 МПа; τ = 380 МПа. табл. 3.2 [4].

Срок службы привода:

t = 24 · 365 · Kсут · Кгод · Кл = 24 · 365 · 0,25 · 0,7 · 15 = 2,3 · 104 ч

Учитывая график нагрузки:

t1 = 0,03 · 2,3 · 104 = 0,07 · 104 ч

t2 = 0,75 · 2,3 · 104 = 1,73 · 104 ч

t3 = 0,22 · 2,3 · 104 = 0,51 · 104 ч

NK4 = 60 · C · Σ[(Ti / Tmax)3 · n4 · ti] = 60 · 1 · [13 · 66,88 · 0,07 · 104 + 0,73 · 66,88 · 1,73 · 104 + 0,23 · 66,88 · 0,51 · 104] = 27 · 106

NHO = 16,5 · 106 табл. 3.3 [4] – число циклов перемены напряжений, соответствующих пределу выносливости.

При NK4 > NHO, коэффициент долговечности КН43 = КН44 = 1.

NFO = 4 · 106 - число циклов перемены напряжений при изгибе для всех видов сталей, стр. 56 [4].

При NK > NFO, коэффициент долговечности КF43 = КF44 = 1.

[σ]H3 = 1,8HBCP1 + 67 = 285,5 · 1,8 + 67 = 581 МПа

[σ]H4 = 1,8HBCP2 + 67 = 248,5 · 1,8 + 67 = 514 МПа

[σ]F1 = 1,03HBCP1 = 285,5 · 1,03 = 294 МПа

[σ]F2 = 1,03HBCP2 = 248,5 · 1,03 = 256 МПа

3. Расчет тихоходной ступени редуктора

Межосевое расстояние из условия контактной прочности зубьев:

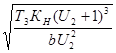

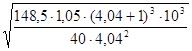

α2 = Кα(U2 + 1)  = 495 · (4,04 + 1)

= 495 · (4,04 + 1) ![]() = 110 мм.

= 110 мм.

Кα = 495 – для прямозубых передач, стр. 135 [3].

КНβ = 1 – при постоянной нагрузке.

Принимаем α2 = 100 мм.

m = (0,01-0,02) α2 = 1-2 мм, принимаем m = 1,5 мм.

z3 = 2α2 / m(U2 + 1) = 2 · 100 / 1,5 · (4,04 + 1) = 26

z4 = z3U2 = 26 · 4,04 = 105

d3 = m z3 = 1,5 · 26 = 39 мм

da3 = d3 + 2m = 39 + 2 · 1,5 = 42 мм

dt3 = d3 – 2,5m = 39 – 2,5 · 1,5 = 35,25 мм

d4 = m z4 = 1,5 · 105 = 157,5 мм

da4 = d4 + 2m = 157,5 + 2 · 1,5 = 160,5 мм

dt4 = d4 – 2,5m = 157,5 – 2,5 · 1,5 = 153,75 мм

b4 = ψва · α2 = 0,4 · 100 = 40 мм

b3 = b4 + 5 = 40 + 5 = 45 мм

Окружная скорость:

V2 = ![]() =

= ![]() = 0,8 м/с

= 0,8 м/с

Назначим 8 степень точности изготовления зубьев, стр. 32 [1].

Коэффициент формы зуба: уF3 = 3,9, уF4 = 3,6, стр. 42 [1].

[σF3] / уF3 = 294 / 3,9 = 75,4 МПа; [σF4] / уF4 = 256 / 3,6 = 71 МПа

71<75,4 – следовательно, расчет ведем по зубьям колеса.

Коэффициент нагрузки: КF = КFβ · KFV = 1,03 · 1,1 = 1,14

Усилия в зацеплении:

окружное: Ft3 = Ft4 = 2T2 / d3 = 2 · 38,2 / 0,039 = 1959 H

радиальное: Fr3 = Fr4 = Ft3 · tgα = 1959 · tg 20° = 713 H

Напряжение изгиба в зубьях колеса:

σF4 = Ft4 · КF · уF4 / b · m = 1959 · 1,14 · 3,6 / 40 · 1,5 = 134 МПа<[σ]F4 = 256 МПа

Прочность зубьев по изгибу обеспечена.

Проверочный расчет зубьев по контактному напряжению:

σН = ![]()

=

= ![]()

= 532 МПа

= 532 МПа

КН = КНα· КНβ · КНV = 1 · 1 · 1,05 = 1,05

КНα = 1 стр. 32 [1]; КНβ = 1 табл. 3.1 [1]; КНV = 1,05 стр. 32 [1].

σН> [σ]Н2

Перегрузка

Δσ = ((532 – 514) / 532) · 100% = 3,2%

Δσ = 3,2% < [Δσ] = 5% - допускается.

Следовательно, прочность зубьев по контактному напряжению обеспечена.

4. Расчет быстроходной ступени редуктора

U1 = 5,22

Материалы и допускаемые напряжения одинаковы с тихоходной ступенью

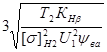

αW1 = Кα(U1 + 1)  = 495 · (5,22 + 1)

= 495 · (5,22 + 1) ![]() = 79 мм.

= 79 мм.

Кα = 495 – для прямозубых передач, стр. 135 [3].

КНβ = 1 – при постоянной нагрузке.

Принимаем αW1 = 80 мм.

Другие рефераты на тему «Производство и технологии»:

- Защитные покрытия деталей РЭС-4

- Анализ качества произведенной продукции

- Разработка технологического процесса обработки щита подшипникового

- Опытное изучение свойств материалов - назначение и виды испытаний. Повышение текучести при повторных нагружениях

- Разработка технологического процесса термической обработки стальной детали. Болт шатунный

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды