Выбор агрегата и оборудования основных технологических линий обжимного стана

3.2 Выбор типа агрегатов обжимного цеха

Выбранный агрегат основной технологической линии должен обеспечивать годовую производительность в 2,5 млн.т/год готовой продукции- блюмов сечением 200 х 200 мм и слябов сечением 250 х 1500 мм.

Следовательно подходит блюминг 1150 с производительностью по блюмам и слябам 3,3 млн.т/год. Блюминг предназначен для прокатки блюмов сечением 200 х20

0 – 350 х 350 и блюмов до 250х1500 из слитков массой до 10 т.

3.3 Расчет параметров блюминга 1150

Расчет блюма сечением 300 х 300 мм

Определяем коэффициент вытяжки, [1.стр 10]:

![]()

где S0 – площадь поперечного сечения слитка;

S – площадь поперечного сечения заготовки;

![]() .

.

Определяем длину заготовки, [1.стр 10]:

![]() м,

м,

где l0 – 2,10 м - исходная высота или длина слитка;

![]() ,

,

Определим суммарное обжатие, [2.стр 130]:

![]() ,

,

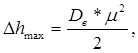

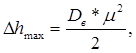

Определяем максимальное обжатие [2.стр 41]:![]()

мм

мм

где μ – 0,32 - коэффициент трения металла в валке;

Dв – 1150 мм - диаметр валка;

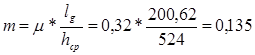

Определим коэффициент трения металла в валке, [1.стр. 22]:

![]()

где n1 –1,0 - коэффициент характеризующий состояние поверхности валков;

n2 – 0,8 - коэффициент учитывающий скорость прокатки;

t – температура прокатки 1300 ºС;

![]()

![]() ,

,

принимаем максимальное обжатие ![]() .

.

Определяем длину очага деформации при прокатке, [1.стр 17]:

![]() ,мм

,мм

где Rв – 575 мм - радиус валка;

![]() =

=![]() =200,62 мм.

=200,62 мм.

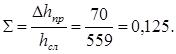

Определим величину относительного обжатия металла [1.стр. 26]:

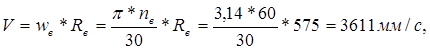

Определим скорость прокатки, [2.стр 70]:

![]() мм/с,

мм/с,

где nв – 90 рад/с - частота вращения рабочих витков;

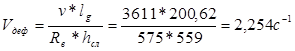

Рассчитаем скорость деформации металла, [2.стр. 70]:

,

,

Определяем предел текучести прокатываемого металла, [1,стр.13]:

![]() ,

,

Определяем среднее давление металла на валки, [1.стр. 29]:

![]()

где k – коэффициент сопротивления металла деформации, [1.стр. 32];

![]()

m – коэффициент учитывающий время при прокатке, [1.стр. 27] ;

,

,

hcр – средняя толщина металла, [1.стр. 27];

![]()

h1 – толщина заготовки после прокатки, [1.стр. 11];

![]()

![]()

Определим усилия прокатки, [1.стр. 36]:

![]()

где b0 – начальная ширина заготовки;

b – ширина заготовки после прокатки, [1.стр. 11];

![]()

где ![]() - уширение при прокатке, [2.стр. 134];

- уширение при прокатке, [2.стр. 134];

![]()

Принимаем уширение ![]() = 5 мм;

= 5 мм;

![]()

Определяем момент прокатки [2.стр. 145]:

![]()

где ![]() коэффициент плеча прокатки;

коэффициент плеча прокатки;

Определим момент трения подшипников скольжения валка, [1.стр. 43]:

![]()

где dш –0,75 м - диаметр шейки;

![]() коэффициент трения в подшипниках скольжения;

коэффициент трения в подшипниках скольжения;

Определим момент холостого хода, [1.стр. 39]:

![]()

Определим мощность двигателя, [2.стр. 137]:

![]()

где ![]() рад/с2 - частота вращения двигателя;

рад/с2 - частота вращения двигателя;

![]() 0,85 - КПД привода валков.

0,85 - КПД привода валков.

Расчет блюма сечением 250 х 1500 мм

Определяем коэффициент вытяжки, [1.стр 10]:

![]()

где S0 – площадь поперечного сечения слитка;

S – площадь поперечного сечения заготовки;

![]() .

.

Определяем длину заготовки, [1.стр 10]:

![]() м,

м,

где l0 – 2,10 м - исходная высота или длина слитка;

![]() ,

,

Определим суммарное обжатие, [2.стр 130]:

![]()

Определяем максимальное обжатие [2.стр 41]:![]()

мм

мм

где μ – 0,32 - коэффициент трения металла в валке;

Dв – 1150 мм - диаметр валка;

Определим коэффициент трения металла в валке, [1.стр. 22]:

![]()

где n1 –1,0 - коэффициент характеризующий состояние поверхности валков;

n2 – 0,8 - коэффициент учитывающий скорость прокатки;

t – температура прокатки 1300 ºС;

![]()

![]() ,

,

принимаем максимальное обжатие ![]() .

.

Определяем длину очага деформации при прокатке, [1.стр 17]:

![]() ,мм

,мм

где Rв – 575 мм - радиус валка;

Другие рефераты на тему «Производство и технологии»:

- Разработка конструкторско-технического решения женского легкого платья

- Зонная плавка германия и кремния

- Затвердевание сплавов. Строение жидкого металла. Термодинамические стимулы и кинетические возможности процесса затвердевания. Влияние переохлаждения и примесей на процесс кристаллизации

- Обезжелезивание природных вод

- Защита атмосферы от загрязнения веществами, содержащимися в вентиляционных выбросах

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды