Выбор агрегата и оборудования основных технологических линий обжимного стана

Рисунок 1 – Схема расположения оборудования слябинга 1150

Рисунок 1 – Схема расположения оборудования слябинга 1150

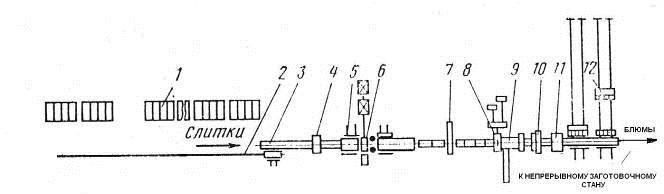

1- нагревательные колодцы; 2- челночная слиткоподача; 3- приемный рольганг; 4- весы для слитков; 5- манипулятор с кантователем; 6– рабочая клеть блюминга 1150; 7- сталкиватель обрезков; 8- ножницы усилием резания 16 т; 9- конвейер для уборки обрез

ков; 10- клеймовочная машина; 11- весы для блюмов; 12-устройство для уборки блюмов.

С приемного рольганга слиток передают на весовой рольганг, где металл взвешивают и при необходимости поворачивают на 180° (для задачи слитка в валки клети узким концом) в горизонтальной плоскости. Механизм взвешивания и поворота слитка расположен над рольгангом.

По рольгангу слиток поступает к рабочей клети в положении «на ребро» для получения при прокатке в горизонтальных валках необходимой ширины сляба и удаления окалины с широких граней слитка. Затем слиток кантуют на 90° и ведут прокатку при заданном режиме температуры (в интервале 1250—1000 °С), об-. жатий ( 70 мм за пропуск) и средней скорости (от 3,6 до 7,2 м/с)

Прокатка ведется по одному слитку, ритм прокатки при этом составляет 50-60с.

Рабочая клеть имеет горизонтальные валки диаметром 1150 мм и длиной бочки 2800 мм; каждый валок приводится во вращение от индивидуального электродвигателя постоянного тока мощностью 2x5000 кВт с частотой вращения 0- 60- 120 об/мин; раствор валков до 1520 мм.

Манипулятор снабжен четырьмя линейками из стального литья, расположенными перед рабочей клетью и за ней. Длина линеек манипулятора 5060 мм, максимальный раствор линеек 2450 мм, скорость перемещения 0,975 м/с.

Привод манипулятора от двух 100 кВт электродвигателей типа МП-80 (475 об/мин ) Кантователь трехкрюковый с ходом (подъемом) крюков 700 мм при частоте 23,6 ходов в минуту, цикл кантовки 2,6 с, расстояние от оси валков до первого крюка 2265 мм. Привод от 58 кВт электродвигателя типа КПД-58,5 (650 об/мин).

Каждая из четырех линеек имеет две штанги, которые опираются со стороны рольганга на опорные ролики, а с другой стороны — на бандажи шестерен привода. Синхронизация линеек перед и за клетью механическая, посредством промежуточного вала с зубчатыми муфтами.

Кантователь установлен только за вертикальной клетью и предназначен для кантовки слитка на 90° вокруг его продольной оси с помощью четырех крюков, вмонтированных в линейку манипулятора.

Прокатанный металл в потоке стана на машине огневой зачистки подвергают сплошной или выборочной зачистке. Устойчивая работа машины достигается при температуре металла ≥1050 "С, давление кислорода 0,42 - 0,45 МПа, газа 0,06 -0,1 МПа. Скорость зачистки, м/с: 0,3; 0,4 0,5 и 0,6. На машине можно зачищать: блюмы сечением 250 х 250 - 300 х 300 мм, слябы сечением (100 ÷ 250) х (600 ÷ 1050) мм. Глубина снимаемого слоя 1 - 3 мм. Расход кислорода 3,5 - 6,5 м3/т, газа 0,4 - 0,5 м3/т, воды на гидросбив и грануляцию шлака 500 м3/ч.

Раскат по рольгангу поступает к ножницам безупорной резки, на которых обрезают концы раскатов, а также осуществляют резку раската на мерные слябы. Ножницы эксцентрикового типа с параллельными ножами и с нижним резом усилием 16 МН имеют длину ножей 2100 мм, ход ножей 4500 мм; максимальное число резов в минуту 4-12. Привод ножниц- безредукторный, от одного электродвигателя мощностью 3400 кВт. Ножницы оборудованы сталкивателем обрезков; отодвигающимся рольгангом; скребковым наклонным конвейером для уборки обрезков; передвижным упором, установленным за ножницами и предназначенным для остановки раската, при порезке его на мерные длины (2500-10 500 мм).

За ножницами слябы клеймят в его переднюю торцовую грань как с остановкой, так и без остановки сляба. Устройство состоит из двух клеймителей, расположенных на общей площадке, над рольгангом. Число клеймений 10 в минуту; Смена клейм ручная.

После клеймения готовые блюмы передают по рольгангу к уборочным устройствам, где слябы сталкивателем с рольганга сталкивают на штабелирующий стол для укладки слябов в пакет, либо к загрузочному устройству нагревательных печей непрерывного заготовочного стана горячей прокатки.

На блюминге предусмотрены средства для уборки скрапа и окалины. Стан оборудован также системами смазки и охлаждения механизмов и машин, гидро- и пневмоустройствами, электроприводами и системами комплексной автоматизации по отдельным участкам.

Блюминги применяют для прокатки блюмов и частично слябов ( до 20-30 % от всего сортамента), поэтому горизонтальные валки рабочей клети выполняют калиброванными с несколькими калибрами, из которых один ( широкий калибр) для прокатки слябов располагают посредине бочки валков.

Техническая характеристика блюминга 1150:

Вес исходных слитков

для блюмов до……………………………….10 т;

для слябов до……… .………………………16 т;

Сортамент прокатываемых блюмов

сечение от……………………………………200×200 мм;

до………………………………… .350×350 мм;

длина до…………………………………… .5000 мм;

Сортамент прокатываемых слябов

толщина до …………………………………250 мм;

ширина до………………………………… 1500 мм;

длина до………………………… .8000 мм;

Средняя годовая производительность стана… 3300000 т;

Общий вес механического оборудования

стана (без электрооборудования)……………………6500 т;

Мощность электродвигателей для привода

рабочих валков……………………………… ………5000 кВт;

Общая мощность электродвигателей стана………… .15000 кВт;

Данные параметры стана подходят для проката необходимой заготовки с размерами 300х300 и 250х1500 мм с заданной производительностью 2,5 млн. тонн/ год.

3 Расчет параметров агрегатов и выбор оборудования технологических линий обжимного стана

В данном курсовом проекте блюминг предназначен для прокатки слитков в блюмы сечением 300 х 300 мм и слябы 250 х 1 500 мм.

В качестве исходного материала для прокатки блюмов принимаем слиток Л7, отливаемый в изложницы; размеры сечения слитка 1144 х 559, высота слитка 2100 мм. .А для прокатки слябов слиток с размерами 1250х670х2900 мм.

3.1 Составление баланса металла по обжимному цеху

Потребность цеха в слитках с учетом потерь определяется по формуле:

![]()

где Пгод – производительность годовая;

Побр - массовая часть обрези в общем объеме;

Пок – массовая часть окалин в общем объеме;

Определим массовую часть обрези в общем объеме:

![]()

где 0,08 – доля обрези от общего объема;

Пгод – 2,5 млн.т/год;

![]()

Определим массовую часть окалин в общем объеме:

![]()

где 0,02 – доля окалины от общего производства проката;

![]()

Потребность цеха в слитках составит:

![]()

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды