Контроль качества продукции

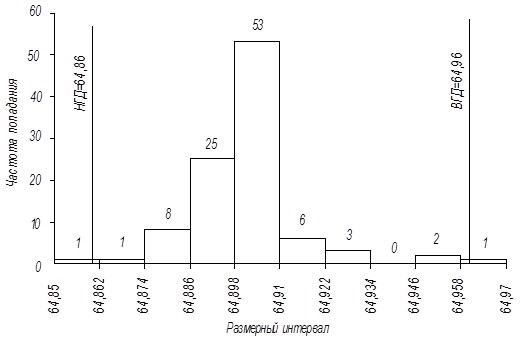

Хmax =64,96 ; Хmin =64,86; R = Хmax-Xmin +2е = 64,96-64,86 +2*0,01 = 0,12

е – погрешность измерения, принимаем равной: е = 0,01

Определяем ширину интервала по формуле:

![]() (2.1)

(2.1)

Определяем ширину интервала

![]()

Определяем границы интервала по формула

м:

![]() (2.2)

(2.2)

![]() (2.3)

(2.3)

где НГ и ВГ – соответственно верхняя и нижняя границы интервала

Все полученные значения сводим в таблицу 2.1

Гистограмму представим на рис 2.1

Таблица 2.1

Количество попаданий в интервал.

|

№ |

Нгi |

ВГi |

Ср.зн. |

Попад |

|

1 |

64,85 |

64,862 |

64,86 |

1 |

|

2 |

64,862 |

64,874 |

64,87 |

1 |

|

3 |

64,874 |

64,886 |

64,88 |

8 |

|

4 |

64,886 |

64,898 |

64,89 |

25 |

|

5 |

64,898 |

64,91 |

64,9 |

53 |

|

6 |

64,91 |

64,922 |

64,92 |

6 |

|

7 |

64,922 |

64,934 |

64,93 |

3 |

|

8 |

64,934 |

64,946 |

64,94 |

0 |

|

9 |

64,946 |

64,958 |

64,95 |

2 |

|

10 |

64,958 |

64,97 |

64,96 |

1 |

Гистограмма

Рис. 2.1

Вывод по гистограмме см. раздел 5 данной работы.

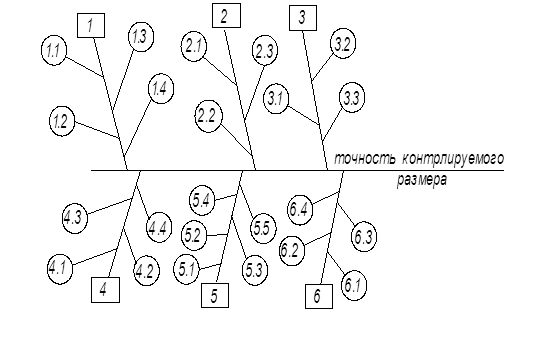

3. Диаграмма Исикавы

Диаграмма Исикавы – это схема, показывающая отношение между показателем качества контролируемого размера детали (результат) и воздействующими на него факторами (причины).

Схема 3.1

Таблица 3.1

Причины, влияющие на технологический процесс.

|

1. заготовка |

1.1 твердость |

1.2 точность размеров |

|

1.3 погрешность формы поверхностей |

1.4 погрешность расположения поверхностей | |

|

2. приспособление |

2.1 Погрешность изготовления |

2.2 погрешность установки на станке |

|

2.3 погрешность базовых поверхностей | ||

|

3. инструмент |

3.1 материал |

3.2 геометрия |

|

3.3 износ | ||

|

4. оборудование |

4.1 специальное |

4.2 специализированное |

|

4.3 универсальное |

4.4 станки с ЧПУ | |

|

5. обработка |

5.1 режимы |

5.2 охлаждение |

|

5.3 вибрации |

5.4 время (машинное) | |

|

5.5 количество смен | ||

|

6. внешние факторы |

6.1 пыльность |

6.2 загазованность |

|

6.3 освещенность |

6.4 температура окружающей среды | |

4. Составление карт контроля

Карта контроля является графическим представлением характеристик технологического процесса и предназначена для оценки степени статистической управляемости технологического процесса. Различают контрольные карты по количественному и альтернативному признаку. Составление карт контроля сводится к построению графиков разброса средней величины контролируемого параметра и размаха выборки. В рамках данной практической работы используем контрольные карты, характеризующиеся количественным признаком. В таких контрольных картах используем количественные значения, получаемые в результате измерения непрерывной случайной величины, служащей характеристикой техпроцесса.

Под непрерывной величиной понимаем случайную величину, принимающую все значения случайных величин находящихся в выборке из некоторого конечного или бесконечного промежутка, которая характеризуется плотностью распределения непрерывной функции, позволяющей вычислить вероятность попадания случайной величины в заданный интервал

Для осуществления построения контрольных карт необходимо произвести следующие вычисления:

Определим выборочное среднее значение размера и размаха подгруппы по формулам:

![]() (4.1)

(4.1)

где Х1, Х2… Хn – контролируемые значения размеров деталей принадлежащие i-ой подгруппе;

n – количество контролируемых размеров деталей в подгруппе

Среднее значение размаха контролируемых значений деталей принадлежащих i-ой подгруппе определим по формуле:

![]() (4.2)

(4.2)

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды