Методика проектирования технологического процесса восстановления изношенной детали (шестерни)

где Кi – коэффициент повторяемости i-го дефекта; КДij – коэффициент долговечности i-ой поверхности, восстановленной р-м способом. Результаты расчетов сводим в таблицу 2.

Таблица 2. Технико-экономические показатели восстановления изношенных поверхностей шестерни малой

|

№пп d> |

Сочетание способов восстановления |

Коэф. долговечности КДВj |

Себестоимость восстановления, руб. |

Отношение себестоимости,

|

|

1 |

Наплавка в среде углекислого газа на пов. А и Б; электромеханическая обработка поверхности В |

0,96 |

97,34 |

101,4 |

|

2 |

Наплавка в среде углекислого газа поверхности А; фрезерование шпоночного паза под ремонтный размер и установка ступенчатой шпонки поверхности Б; электромеханическая обработка поверхности В. |

0,94 |

92,1 |

97,9 |

Рассмотрим применение двух вариантов сочетаний способов восстановления шестерни в целом:

I. – наплавка в среде углекислого газа на пов. А и Б; электромеханическая обработка поверхности В

II. - наплавка в среде углекислого газа поверхности А; фрезерование шпоночного паза под ремонтный размер и установка ступенчатой шпонки поверхности Б; электромеханическая обработка поверхности В.

Определим значения коэффициентов долговечности восстановленной детали по каждому варианту:

![]()

![]()

Определяем себестоимость восстановления для каждого варианта:

![]()

![]()

Как следует из расчетов, наиболее целесообразным является второйвариант – наплавка в среде углекислого газа поверхности А; фрезерование шпоночного паза под ремонтный размер и установка ступенчатой шпонки поверхности Б; электромеханическая обработка поверхности В.

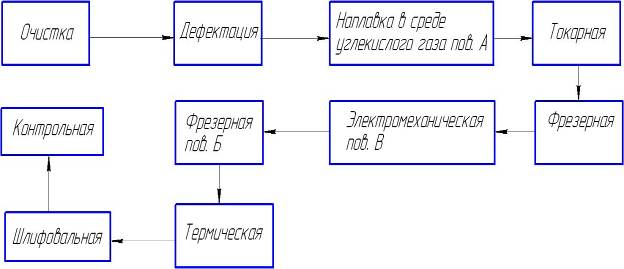

4 РАЗРАБОТКА МАРШРУТА ВОССТАНОВЛЕНИЯ ДЕТАЛИ

Данная схема маршрута является наиболее рациональной для восстановления шестерни малой левой. Наиболее целесообразным является второй вариант - наплавка в среде углекислого газа поверхности А; фрезерование шпоночного паза под ремонтный размер и установка ступенчатой шпонки поверхности Б; электромеханическая обработка поверхности В.

Рисунок 1-Схема маршрута восстановления детали

5 ВЫБОР ОБОРУДОВАНИЯ, ИНСТРУМЕНТА И СРЕДСТВ ИЗМЕРЕНИЯ

Для восстановления шестерни малой левой необходимо выполнить 8 операций: очистная (005), дефектовочная (010),наплавочная (015), токарная (020), электромеханическая (025), вертикально- фрезерная (030),шлифовальная (035), термическая (040), контрольная (045).

Очистная операция выполняется моечной машиной ОМ-4610; водный раствор- “Лабомид-102” , концентрация раствора 20-25 г/л при 80…90 С0.

Дефектовочная операция производится на верстаке.

Дефект А:Износ шлицев по толщине. Средства измерения: Микрометр зубомерный М З 25-2; размер по чертежу ![]() , допустимый 10,80.

, допустимый 10,80.

Дефект Б: Износ шпоночного паза по ширине. Средства измерения: пробка 8113-01410Д; размер по чертежу ![]() , допустимый 14,10.

, допустимый 14,10.

Дефект В: Износ шейки вала под шарикоподшипник 309К и 60309К. Средства измерения: МК 50-2 ГОСТ 6507-78 или скоба 8111-04497Д; размер по чертежу ![]() , допустимый 44,97.

, допустимый 44,97.

Вибродуговая наплавка выполняется на токарно-винторезном станке 1Е61М переоборудованный для выполнения вибродуговых работ; технологическая оснастка: установка и закрепление детали осуществляется: поводковым патроном 7108-0021 ГОСТ 2571-71 и центром вращающимся - центр А-1-2 Н ГОСТ 8742-75; имеется источник питания; дополнительную индуктивность (дроссель); система подачи охлаждающей жидкости.

Операция токарно-винторезная выполняется на токарно-винторезном станке 1К62.

Технологическая оснастка: установка и закрепление заготовки осуществляется в трехкулачковом самоцентрирующем патроне – патрон 7100-0009 ГОСТ 2675-80; для поддержания второго конца обрабатываемой заготовки применяется задняя бабка с центром станочным вращающимся типа А-1-4 Н ГОСТ 8742-72; крепление сверла производится в сверлильном трехкулачковом патроне - патрон 6-В12 ГОСТ 8522-79; установка сверлильного патрона в пиноль задней бабки осуществляется через переходную конусную втулку - втулка 6100-0227 ГОСТ 13598-85.

Вертикально-фрезерная операция выполняется на вертикально-фрезерном станке 6Р11; технологическая оснастка: установка и закрепление детали осуществляется в тиски станочные 7200-0253 ГОСТ 21168-75; режущий инструмент – фреза шпоночная Т15К6 16-2 ГОСТ 9140-78.

Контрольная операция выполняется средствами измерения, описанными в дефектовочной операция (для дефекта В – пробка гладкая ф16 или набор концевых мер). Твердость измеряется твердомером ТК-2.

6 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВОССТАНОВЛЕНИЯ ДЕТАЛИ

005 Операция очистная

Проводится с помощью моечной установки ОМ4356 ГОСТ15734-82, препаратом АМ-15; концентрация раствора 20-25 г/л при температуре

80…90 0С.

Основное время ТО = 15 мин. Норма времени определяется по формуле:

![]()

где åТР – затраты времени на разборку агрегата, узла или отдельного сопряжения, мин [11]

КПР – коэффициент учитывающий время на технологические перерывы при работе [7, табл. 2]; КПР =1,20

КУ – коэффициент удельных трудовых затрат [7, табл. 3]; КУ = 0,16

ТН = 15×1,2×0,16 = 2,88 мин

010 Дефектовочная

Норма времени определяется по формуле:

![]()

где åТР – затраты времени на разборку агрегата, узла или отдельного сопряжения, мин [11]

КПР – коэффициент учитывающий время на технологические перерывы при работе [2, табл. 2]; КПР =1,20

КУ – коэффициент удельных трудовых затрат [2, табл. 3]; КУ = 0,13

ТН = 15×1,2×0,13 = 2,34 мин.

015 Наплавочная

Подготовительно-заключительное время на операцию составит [3]

![]() = 16 мин.

= 16 мин.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды

, руб

, руб