Методика проектирования технологического процесса восстановления изношенной детали (шестерни)

Переход 1. Установить, закрепить и снять заготовку.

Вспомогательное время на установку и снятие детали на операцию составит

![]() = 2 мин.

= 2 мин.

Переход 2. Наплавить шлицы вала.

Основное время при продольной наплавке определится по формуле [2]

![]()

где width=23 height=22 src="images/referats/12485/image033.png">- длина наплавляемой поверхности, мм,

![]()

![]() - продольная подача, мм/об,

- продольная подача, мм/об,

![]() .

.

![]()

Скорость подачи электрода определяется по формуле

![]()

где ![]() - сила тока, А,

- сила тока, А,

для наплавки ![]() (т. 109, 1) ;

(т. 109, 1) ;

![]() - напряжение, В;

- напряжение, В;

![]() - диаметр проволоки, мм;

- диаметр проволоки, мм;

![]() -плотность электродной проволоки, г/

-плотность электродной проволоки, г/![]()

![]()

Скорость наплавки определяется по формуле

![]()

где ![]() - коэффициент наплавки, г/А

- коэффициент наплавки, г/А![]() ч;

ч;

![]() в среде углекислого газа;

в среде углекислого газа;

![]() - толщина наплавляемого слоя, мм;

- толщина наплавляемого слоя, мм;

![]() - шаг наплавки, мм/об;

- шаг наплавки, мм/об;

![]()

Вылет электрода определяется по формуле

![]()

Смещения с зенита детали определяется по формуле

![]()

Дополнительное время на операцию находится, как

![]()

где ![]() - оперативное время, мин.;

- оперативное время, мин.;

К – процентное соотношение дополнительного времени к оперативному, для токарной операции К = 10% [2].

![]()

![]()

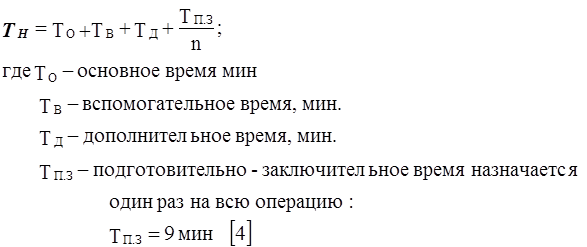

Штучное время

![]()

Норма времени на операцию составит

![]()

020 Токарная

Подготовительно-заключительное время на операцию составит

![]() мин.

мин.

Переход 1. Установить, закрепить и снять заготовку.

Вспомогательное время на установку и снятие детали на операцию составит

![]() мин.

мин.

Переход 2. Подрезать торцевую поверхность диаметром 40 мм.

Глубина резания t=1,7 мм;

Число рабочих ходов i=1;

Подача выбирается в зависимости от характера обработки

Sт = 0,15 – 0,25мм/об

Согласно паспортным данным станка [3] – Sф=0,23 мм/об.

В зависимости от глубины резания и подачи назначается скорость резания

Vт = 194 м · мин-1

Данное значение скорости резания корректируется в зависимости от обрабатываемого материала (Км), характера заготовки и состояния её поверхности (Кх), марки режущей части резца (Кмр) и применения охлаждения (Кох).

Км = 1,3; Кх = 0,8; Кмр = 1,0; Кох = 1,0.

Vр = Vт · Км · Кх · Кмр · Кох = 194 · 1,3 · 0,8 · 1,0 · 1,0 = 201,8 м · мин-1

Расчетная частота вращения шпинделя определяется по формуле

nр = (Vр · 1000)/D,

где Vр – расчетная скорость резания, м · мин-1 ;

D – максимальный диаметр заготовки на данном переходе, мм.

nр = (201,8 · 1000)/3,14·40 = 1609 мин-1

Согласно паспортным данным станка принимаем nф = 1600 мин-1 [3]

Вспомогательное время на переход назначаем по таблице 44 [4].

Основное время определяется по формуле [2]

То = (L · i)/( nф · Sф), мин.,

где L – расчетная длина хода режущего инструмента, мм;

i – количество рабочих ходов, шт.;

nф – фактическая частота вращения заготовки, мин-1

Sф – фактическая подача режущего инструмента, мм/об.

L = D/2 + Y, мм,

где D – диаметр заготовки, мм;

Y – величина врезания и перебега, мм.

D = 40мм; Y=1,75 мм([4]таблица 38 )

То2 = [(40/2 + 1,75) · 1]/(1600 · 0,23) = 0,042 мин.

Переход 2. Точить поверхность за один рабочий ход, выдерживая размеры диаметр 40мм.

t = Zм/2·i = 4/2·1 =2 мм;

Sт = 0,3 – 0,4 мм/об. ([2] таблица 8); Sф = 0,39 мм/об;

Vт =160 м·мин-1 ([4] таблица 11);

Vр = Vт · Км · Кх · Кмр · Кох = 160 · 1,3 · 0,8 · 1,0 · 1,0 =166 м · мин-1

nр = (Vр · 1000)/D = (166 · 1000)/3,14 · 40 = 1323 мин-1

nф = 1600 мин-1

Тв2 = 0,5 мин. ([2] таблица 44);

Y = 5 мм ([4] таблица 38); поскольку перебега нет, то Y = 2,5 мм;

То2= [(40 + 2,5) ·1]/(1600 ·0,39) = 0,053 мин.

Переход 3. Снять фаску 4х30.

Переход выполняется на частоте вращения предыдущего перехода, подача ручная, глубина резания переменная. Основное время по ([4] таблице 40):

То3 =0,15 мин.

![]() =

=

![]() =1,482 мин

=1,482 мин

![]() =

=

![]() мин

мин

Дополнительное время на операцию определяется по формуле [2]

ТД=ТОП К/100

где Топ – оперативное время, мин.

К– процентное отношение дополнительного времени к оперативном

при токарной операции К = 8% [2]

Топ = То+Тв

ТД=(0,245+1,482)8/100=0,13мин

Штучное время

Тшт = То + Тв + Тд = 0,245+1,482 + 0,13 = 1,857 мин.

025 Операция электромеханическая

Норма времени на любую операцию определяется по формуле:

Переход 1. Установить и снять заготовку

Вспомогательное время на переход зависит от способа установки, характера выверки и массы заготовки ![]()

Переход 2. Высадить поверхность за 3 рабочих хода.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды