Оборудование для сборки

Рабочие приспособления. Рабочие приспособления используют в ходе сборки, когда требуется приложение больших усилий (например, при запрессовке, вальцевании и т.п.), для обеспечения точности направления собираемых элементов, для выполнения работ, ускоряющих процесс сборки. Разновидностью приспособлений такого типа может служить рабочее приспособление пневматического действия для надевания колец н

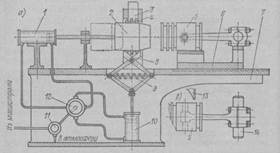

а поршень двигателя или компрессора. Такая операция вручную требует от исполнителя больших усилий для разжимания колец при протаскивании их по поршню и особой осторожности. Приспособление действует по следующей технологической схеме (рис. 5, а). По направляющим станины 7 перемещают бабку б с закрепленным на ней поршнем 5. Поршень собран в комплекте с шатуном, и для установления узла в кривошипную головку устанавливают скалку 14 (рис. 5, б). На станине смонтирован кронштейн 4 (рис.5, а) с передвижным упорным сухарем 3, зажимным механизмом с рычагами 8, колодками и возвратной пружиной 9. Расстояния между колодками соответствуют размерам между канавками для колец на поршне. Механизм приводится в действие с помощью штока силового пневмоцилиндра 10. На конце второго пневмоцилиндра 1 укреплена конусная гильза 2, диаметр которой на 0,6 - 1,0 мм больше диаметра поршня. Управление пневмоцилиндрами осуществляют рукоятками распределительного 12 и запорного 11 кранов.

Операцию надевания поршневых колец выполняют в такой последовательности. В левую часть пневмоцилиндра 1 подают сжатый воздух, при этом шток его поршня перемещает вправо конусную гильзу 2, которая разжимает кольца в замках. Затем краном 12 сжатый воздух подают в верхнюю часть пневмоцилиндра 10, его поршень перемещается вниз и своим штоком сводит рычаги 8, зажимающие кольца колодками в местах зажимов. Затем через кран 12 сжатый воздух поступает в правую часть пневмоцилиндра 1, шток которого выводит гильзу 2.

Рис. 5. Рабочее приспособление для надевания колец на поршень:

а - схема приспособления; б - комплект поршня с шатуном из колец.

Тогда рукой перемещают бабку 6 с поршнем 5 влево, пока скалка 14 не дойдет до упора 13(рис. 5, б), при этом кольцевые канавки поршня окажутся каждая против соответствующих ей колец. Затем рукоятку крана 12 (рис. 5, а) поворачивают, и сжатый воздух поступает в нижнюю часть пневмоцилиндра 10, его поршень подымается вверх, своим штоком разводя рычаги 8 зажимного механизма, и поршневые кольца занимают свои места в канавках, стыкуясь в замке. Одновременно с перестановкой рукоятки распределительного крана 12 манипулируют также рукояткой запорного крана 11, выпуская воздух из полостей для очередного хода поршня. Убрав и отведя бабку 6 вправо, снимают с нее поршень с установленными на нем кольцами.

Контрольные приспособления

Контрольные приспособления служат для проверки расстояний между деталями сборочной единицы, между сборочными единицами машины или между осями, для проверки конфигурации, правильности положения деталей или сборочных единиц, для контроля конструктивных параметров, получающихся в процессе сборки.

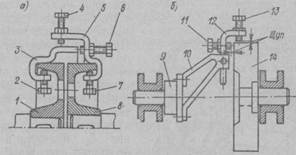

Рис. 6. Контрольные приспособления для проверки соосности валов: а - по способу двух скоб; б - по способу рамки и скобы.

Контролю при сборке машины подвергается, например, центрирование осей валов сопрягаемых сборочных единиц. Некачественное центрирование приводит к вибрации машины, расшатыванию подшипников, нагреву их и, следовательно, преждевременному выходу машины из строя или аварии. Для проверки центрирования применяют специальную оснастку и приспособления. Два таких приспособления показаны на рис.9. Первое приспособление (рис. 9, а) состоит из скоб 3 и 5, закрепляемых перед центрированием болтами 2 и 7 к полумуфтам 1 и 8 валов. Радиальные зазоры измеряют между плоскостью скобы 3 и торцом контрольного болта 4, торцовые зазоры - между торцом скобы 3 и торцом контрольного болта 6. Измерения производят в четырех положениях: 0; 90; 180 и 270 ' при одновременном повороте валов на эти углы. На том же принципе основана проверка центрирования валов при помощи приспособления, показанного на Рис. 6, б. Оно состоит из рамки 10, прикрепляемой болтами к полумуфте вала 9, и скобы 12 с контрольными болтами 11 и 13. Контроль радиальных зазоров выполняют щупом между торцом болта И и наружной поверхностью полумуфты 14, а торцовых зазоров - между торцовой поверхностью полумуфты 14 и торцом болта 11 при повороте обоих валов одновременно на один и тот же угол. По измеренным щупом значениям радиального и торцового зазоров судят о качестве центрирования валов.

Приспособления для изменения положения сборочных единиц и машин в процессе сборки. Эти приспособления предназначены для обеспечения удобного подхода к нужным местам сборочной единицы или машины.

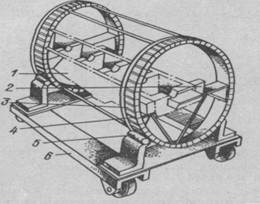

Примером может служить поворотное передвижное приспособление на линии общей сборки двигателей (рис. 7). Картер 1 двигателя устанавливают и закрепляют на кронштейнах 2, приваренных к ободьям 3, связанным тягами в виде барабана. Барабан, опираясь на валики 5, вращается на роликах 4, и его можно повернуть на любой угол. Приспособление смонтировано на тележке 6, что дает возможность сравнительно легко его передвигать.

Рис. 7. Приспособление для установки собираемой машины в удобное положение.

Универсально-сборные приспособления (УСП). Универсально-сборным называют сборно-разборное приспособление, целиком (на 100%) состоящее из нормализованных по всем параметрам деталей и сборочных единиц. Системы УСП применяют в условиях, допускающих весьма малый срок службы каждого приспособления, в связи с чем основные детали УСП делают чрезвычайно универсальными (угольники, опоры и т.д.). После выполнения нужной операции, приспособление разбирают на составные элементы, а затем эти элементы могут быть использованы в новой компоновке - для другого приспособления, совершенно отличного от предыдущего. Таким путем сокращают номенклатуру элементов в системе и обеспечивают каждому элементу широкое применение - высокую обратимость в системе. В обширные системы вводят неразборные сборочные единицы (поворотные столы, центровые бабки, сборочные единицы типа тисков и т.п.). Они служат базовыми полуфабрикатами для соответствующих небольших систем, органически входящих в общую систему. Полная нормализация всех элементов означает, что все они могут быть изготовлены заранее - сразу или постепенно (по мере внедрения системы), т.е. сроки их изготовления не имеют прямого отношения к срокам сборки из них приспособлений, поэтому применение УСП вносит коренные изменения в процесс оснащения технологического процесса приспособлениями.

Во избежание какой-либо пригонки в процессе сборки все детали, входящие в состав корпусов, установочные элементы и другие изготовляют с высокой точностью.

Слесарно-сборочные инструменты

При сборке машин в современном машиностроении участвуют рабочие самых разнообразных специальностей: слесари-сборщики, слесари-трубопроводчики, электрон газосварщики, резчики по металлу, медники, клепальщики, такелажники. В других цехах работают слесари-инструментальщики, токари, фрезеровщики, кузнецы, разметчики и рабочие других специальностей. Все они применяют инструменты, соответствующие условиям и требованиям выполняемых ими работ. Слесарно-сборочные инструменты разделяют на две группы: универсальные и - специальные. Универсальные инструменты служат для сборки разнообразных сборочных единиц, механизмов, машин в условиях индивидуального и мелкосерийного производств. К ним относятся - слесарные молотки, гаечные ключи, отвертки, плоскогубцы, кусачки и т.п. В крупносерийном и массовом производствах слесарно-сборочные инструменты имеют специальное назначение, т.е. их изготовляют и используют применительно к той операции, для которой они предназначены.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды