Обезвреживание и утилизация отходов в производстве пластмасс

Производство пластических масс является одной из наиболее быстро развивающихся областей промышленности. В связи с непрерывным возрастанием объема производства и потребления пластмасс увеличивается и количество их отходов. По источникам образования отходы можно разделить на две большие группы: отходы производства и отходы потребления.

В первую группу входят отходы, образующиеся при произво

дстве и переработке полимеров: слитки и куски полимеров, литники, обрезки, дефектные изделия. Отходы переработки термопластов полностью используются как вторичное полимерное сырье. Образующиеся при синтезе полимеров небольшие слитки также перерабатываются во вторичные материалы; в ближайшее время намечается организовать переработку и крупногабаритных слитков.

Во вторую группу входят отходы потребления, которые в свою очередь подразделяются на технические отходы (отходы промышленного потребления) и бытовые отходы (отходы бытового потребления). К отходам технического назначения относятся детали, утратившие в процессе эксплуатации первоначальные показатели свойств: шестерни, втулки, рычаги, радиотехнические изделия, изоляция проводов, теплоизоляция, строительные погонажные изделия и т. д. Бытовые отходы представляют собой изношенные изделия, утратившие потребительские свойства: тара и упаковка, пленка, детали мебели и т. п. Иногда очень трудно установить принадлежности изношенного изделия к тому или иному виду отходов. Отходы технического назначения состоят из самых разнообразных термопластов, в бытовых отходах преобладают полиолефины (55—62%). стирольные пластики (18—28%) и поливинилхлорид (6—11%).

Использование отходов термопластов, образующихся при их переработке в изделия, не представляет особых затруднений. Другое дело переработка бытовых отходов. В этом случае трудности возникают при организации сбора и при сортировке отходов по видам пластмасс. Поэтому трудоемкость переработки бытовых отходов не всегда окупается и часто их сжигают с утилизацией тепла.

2. Технология переработки отходов

Общая технологическая схема переработки отходов.

Переработка отходов пластмасс может осуществляться различными методами. Но общая схема их переработки включает следующие операции: предварительную сортировку и очистку отходов, измельчение, отмывку и сепарацию, классификацию отходов по видам пластмасс, сушку, грануляцию, переработку гранулята в изделие.

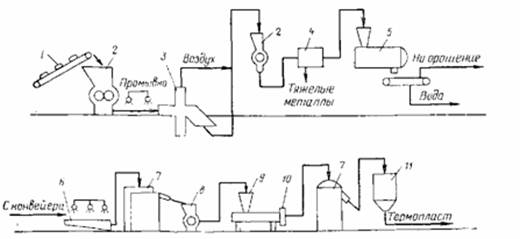

Загрязненные отходы, которые могут содержать резину, металлы, стекло и другие материалы, с помощью конвейера / подаются на дробилку предварительного измельчения 2. Измельченные отходы промываются и пневмотранспортом направляются в воздушный разделитель 3, в котором отделяются тяжелые металлы. Далее отходы дополнительно измельчаются во второй дробилке и проходят через магнитный сепаратор 4 для удаления оставшихся металлов. Затем измельченные отходы еще раз промывают водой и сушат в центробежной сушилке 7. Высушенные отходы перемешивают в турбинной мельнице 8 для предотвращения комкования и подают в экструдер 9, в котором с помощью таблетирующего устройства 10 материал превращается в таблетки. Получение вторичных полимеров по данной схеме является трудоемким и дорогостоящим процессом, который не получил большого распространения. В основном он применяется для переработки бытовых отходов.

Общая технологическая схема переработки отходов:

Переработка отходов измельчением и экструзией.

При измельчении отходы термопластов—литники, кромки листов, отходы вакуумформовочных производств, дефектные изделия и другие поступают в дробилки, где измельчаются и крошку с размером частиц около 2 мм. Наиболее распространенным типом оборудования для дробления являются измельчители ножевого типа, в которых измельчение происходит в уз ком зазоре (0,1—0,5 мм) между неподвижными ножами, закрепленными внутри статора, и ножами, установленными на вращающемся роторе. В табл. 8.1 приведены технические характеристики некоторых типов измельчителей пластмасс.

Для дробления хрупких материалов (полистирол, многие реактопласты) эффективны измельчители, конструкция которых основана на ударном, ударно-режущем или ударно-импульсном действии. Промышленностью выпускаются универсальные дезинтеграторы-активаторы, в которых благодаря высокой скорости удара (до 310 м/с) и многорядности расположения ударных элементов достигается высокая производительность при измельчении полимеров — от 20 кг/ч до 50 т/ч.

Для измельчения вязкоупругих полимеров, таких, как поли амиды, термопластичные полиуретаны, фторопласты, и других в последнее время все большее применение находят измельчители, снабженные установками для глубокого охлаждения материала—до температур ниже температуры хрупкости измельчаемых полимеров. В качестве охлаждающего агента используется жидкий азот с температурой —196 °С, что ниже температуры хрупкости большинства полимерных материалов.

Измельчение при пониженных температурах имеет ряд преимуществ: благодаря охлаждению и инертной среде исключается термодеструкция полимера, предотвращается окисления продукта, резко возрастает степень измельчения, повышается производительность процесса и снижаются удельные энергозатраты.

Полученная на измельчителях крошка поступает на переработку в изделия, чаще всего в виде смеси со свежим материалом.

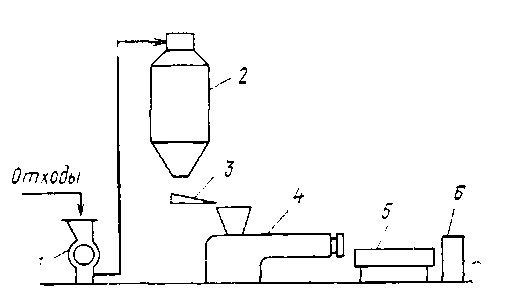

Технологическая схема переработки отходов методом экструзии:

1— измельчитель; 2 — бункер; 3 - магнитный желоб; 4- экструдер; 5 охлаждающая ванна; 6— гранулятор

Широко применяется также экструзионный метод переработки отходов. Отходы поступают в дробилку 1 из которой крошка пневмотранспортом подается в бункер-смеситель 2. Далее, пройдя магнитный желоб 3 для отделения металлических примесей, измельченный материал поступает в бункер экструдера 4. Экструдат в виде жгута или ленты после охлаждения в ванне 5 режется в грануляторе 6 на гранулы.

Установки для переработки отходов экструзионным методом, например линия ЛГВТ9Х120, имеет производительность до 200 кг/ч.

При измельчении пленочных отходов, обрезков пенопластов, имеющих низкую насыпную плотность, их предварительно уплотняют. Для этой цели применяются, например, дисковые уплотнители, представляющие собой грануляторы с фрикционными дисками, один из которых вращается, а другой установлен неподвижно. Спекание и уплотнение отходов происходят за счет теплоты трения, выделяющейся при вращении диска. После спекания полученная масса в виде жгута с потоком холодного воздуха подается в ножевую дробилку.

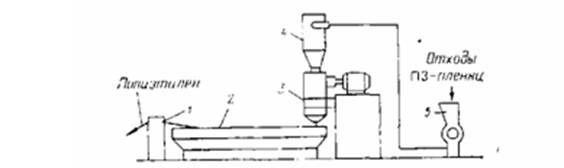

Для переработки отходов полиэтиленовой пленки применяется комплексная линия производительностью П5 кг/ч, в состав которой входят узлы измельчения отходов, их уплотнения и последующей грануляции.

Технологическая схема переработки от.ходон полиэтиленовой пленки; 1 — гранулятор; 2 — охлаждающая ванна, 3 - экструдер: 4 —клинкер; 5 - измельчитель отходов

Другие рефераты на тему «Экология и охрана природы»:

Поиск рефератов

Последние рефераты раздела

- Влияние Чекмагушевского молочного завода на загрязнение вод реки Чебекей

- Влияние антропогенного фактора на загрязнение реки Ляля

- Киотский протокол - как механизм регулирования глобальных экологических проблем на международном уровне

- Лицензирование природопользования, деятельности в области охраны окружающей среды и обеспечения экологической безопасности

- Мировые тенденции развития ядерной технологии

- Негативные изменения состояния водного бассейна крупного города под влиянием деятельности человека

- Общественная экологическая экспертиза и экологический контроль