Обезвреживание и утилизация отходов в производстве пластмасс

Измельчение осуществляется в ножевой роторной дробилке с трехсекционным ротором, после чего измельченные отходы пневмотранспортером через дозирующий питатель подаются в уплотняющий конусно-шнековый экструдер с гранулирующей головкой и далее после охлаждения режутся на гранулы размером 3X4 мм.

Переработка отходов вальцово-каландровым методом.

Этим способом перерабатывают отходы термоплас

тов без их предварительного разделения. Метод заключается в вальцевании и каландровании материала и получении плит и листов, которые могут быть использованы для изготовления линолеума, тары, мебели. Хорошие пластикация и гомогенизация материала обеспечивают получение изделий с достаточно высокими прочностными показателями. В качестве примера можно привести переработку отходов производства шлангов и различных прокладок (уплотнители дверей домашних холодильников и т. п.) из пластифицированного ПВХ. Образцы изделий поступают на вальцы, на которых происходит их пластикация и гомогенизация в течение 20—30 мин. При переработке нпзкопластифицированных отходов температура рабочего валка 160°С, холостого 150°С, для высокопластифицированных соответственно 120 п 115°С; коэффициент фрикции 1,25—1,30. Полученные листы поступают на изготовление плиток для пола.

Автоклавный метод переработки отходов.

Этот метод применяется для переработки изношенных изделий из полиамидов, а также путанки, лоскута и других отходов прядильного, трикотажного и швейного производств, использующих полиамидные волокна и ткани.

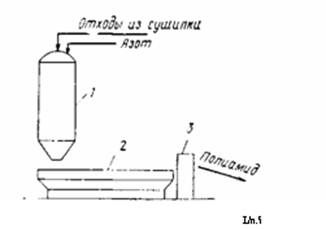

По этому методу загрязненные изделия (в основном рыболовные сети) загружают в специальную стиральную машину с объемом бака 700 л и промывают горячим растворе,м кальцинированной соды в течение 20 мин. Далее сети отмываются от щелочи горячей и холодной водой, отжимаются в центрифуге и сушатся до содержания влаги не более 3% Подготовленные таким образом изделия поступают в автоклав на переплавку. Автоклав представляет собой вертикальный цилиндрический аппарат с рубашкой для теплоносителя — смеси днфенила с дифенилоксидом, позволяющего поддерживать температуру расплава около 250 °С. Во избежание деструкции полиамида плавление проводится под азотом. Расплав полиамида собирается в коническом днище автоклава и через фильеру выпускается в охлаждающую ванну длиной 8—10 м в виде ленты. Затвердевшая лента поступает в дробилку, в которой режется на крошку 10X 5 мм.

Полученный вторичный полиамид можно перерабатывать в изделия без смешения с исходным материалом. Принципиальная схема узла плавления отходов показана на рис. 8.4.

Композиционные материалы с использованием отходов пластмасс.

Композиции на основе смесей отходов термопластов в качестве связующего и различных наполнителей (отходов деревообрабатывающей промышленности, бумажно-слоистых пластиков, стеклопластиков и др.) находят широкое применение в промышленности. Смешением отходов полистирольных пластиков с отходами деревообрабатывающей промышленности с последующим прессованием получают плиты, используемые в строительстве и в производстве деталей мебели. Кроме того, широко применяются композиции из отходов АБС-пластиков и бумажно-слоистых пластиков, которые получают путем холодного смешения компонентов в скоростных смесителях с дальнейшей экструзией. Гранулы перерабатываются литьем под давлением или прессованием в изделия неответственного назначения.

Отходы термопластов могут применяться п как модифицирующие добавки для полимеров. Например, низкомолекулярные отходы полиэтилена используются в композициях с полистирольными пластиками для повышения их эластичности. Так, при добавлении 2% отходов полиэтилена к полистиролу ударная вязкость его возрастает с 28 до 43 кДж/м2.

Все более широкое применение находят полимерные отходы для изготовления звукоизоляционных плит и панелей, герметиков, применяемых в строительстве зданий и гидротехнических сооружений. Один из методов получения строительных плит заключается в прессовании смеси отходов и песка в соотношении 1:1. Песок просеивают, нагревают до 500°С, добавляют к смеси отходов, смешивают при 150°С в течение 25 мин и массу прессуют. По такой же технологии получают композиции отходов пластмасс с мелом, стеклянным волокном, асбестом и другими минеральными наполнителями. Полимерные отходы и наполнители подсушивают при 120°С в течение 2 ч, затем пластицируют в смесителе при 250— ЗОО^С в течение 15 мин, выгружают при 180°С в формы и прессуют.

Полученные материалы имеют хорошие прочностные показатели и обладают высокой стойкостью к истиранию, что позволяет использовать их в качестве настила для полов. Для улучшения внешнего вида в композиции добавляют на стадии смешения пигменты, например оксид железа, оксид хрома, желтый крон и др.

Строительные материалы можно получать путем смешения в расплаве отходов полиэтилена, полипропилена или с цементом с последующей разливкой массы в формы и охлаждением. Изготовленные таким образом элементы строительных конструкций имеют высокую прочность и стойкость к горению.

Композиционные материалы на основе отходов пластмасс применяются для герметизации швов между панелями зданий, для покрытия частей сооружений, работающих под водой, для получения гидроизоляционных покрытий, герметизирующих лент и т. д.

3. Утилизация и обезвреживание отходов пластмасс

В некоторых случаях отходы полимеров нельзя переработать во вторичный гранулят или композиционные материалы, что связано с высокой степенью их загрязнения. Это относится прежде всего к городскому мусору, в котором доля пластмассовых отходов (пленка, пакеты и другие виды упаковки) довольно значительна. Наиболее рациональными методами утилизации отходов в подобных случаях являются термические методы. Термической утилизации подвергаются также загрязненные бытовые отходы.

Термические методы утилизации можно разделить на две группы: термодеструкцию полимеров с получением твердых, жидких и газообразных продуктов и сжигание с утилизацией тепла.

Методом термической деструкции отходов полиэтилена низкой плотности получают воска — парафиновые углеводороды с молекулярной массой 500—8000 и температурой плавления 80—120°С. Деструкция осуществляется в термодеструкторе при температуре 500°С. Технологическая схема включает следующие стадии: дозировку отходов ПЭ в экстру-дер, плавление и подачу в термодеструктор, деструкцию отходов, охлаждение продукта в теплообменнике, отделение легколетучих побочных продуктов, фильтрование и усреднение готового продукта в расплаве и выгрузку образовавшихся восков. Изменением температуры по зонам экструдера и частоты вращения шнека можно регулировать молекулярную массу продукта.

Получаемые таким образом воска используются для пропитки бумаги, картона и тканей, для получения тонких покрытий, для заполнения форм при литье металла, в производстве печатных красок, лыжных мазей и т. п.

Пиролиз — это каталитическое термическое разложение отходов полимеров при температурах 300—800°С с получением различных углеводородов: газообразного топлива, керосина, газолина, тяжелых масел и других продуктов. Ряд полимеров (полиметилметакрилат, полистирол и др.) разлагается с высоким выходом мономера.

Другие рефераты на тему «Экология и охрана природы»:

- Эколого-экономическая оценка использования и охраны водных ресурсов

- Идеология и методология института платы за негативное воздействие на окружающую среду

- Достижения философии в решении экологических проблем

- Международные конференции, договоры и организации по охране окружающей природной среды

- Динамика изменения значений индекса загрязненности морской воды акватории Северного Каспия с 2001 по 2004 год

Поиск рефератов

Последние рефераты раздела

- Влияние Чекмагушевского молочного завода на загрязнение вод реки Чебекей

- Влияние антропогенного фактора на загрязнение реки Ляля

- Киотский протокол - как механизм регулирования глобальных экологических проблем на международном уровне

- Лицензирование природопользования, деятельности в области охраны окружающей среды и обеспечения экологической безопасности

- Мировые тенденции развития ядерной технологии

- Негативные изменения состояния водного бассейна крупного города под влиянием деятельности человека

- Общественная экологическая экспертиза и экологический контроль