Реализация технологии некаталитической очистки дымовых газов от оксидов азота на мусоросжигательном заводе

– выполнение современных нормативов по выбросам оксидов азота с дымовыми газами;

– достижение перспективных, более жестких нормативов.

В связи с переводом подавляющего большинства ТЭС и котельных Европейской части России на природный газ одним из основных загрязняющих атмосферу компонентов дымовых газов становятся оксиды азота (NO,), которые, обладая высокой токсичностью, способны образ

овывать еще более токсичные комплексы, а также способствовать образованию фотохимических туманов (смогов). Если переход на сжигание "чистых" с точки зрения загрязнения воздушного бассейна топлив позволяет резко сократить, а иногда полностью ликвидировать все прочие выбросы токсогенов, то на сокращение оксидов азота это не существенно не влияет. В то же время единственным способом получения оксидов азота для промышленного производства азотной кислоты является каталитическое окисление аммиака кислородом воздуха с последующим поглощением полученных оксидов азота водой. При этом стоимость азотной кислоты, полученной на основе этих процессов, является высокой, а произвоство энергозатратным и экологически опасным. осударственного технического университета разработаны периодический и непрерывный способы получения азотной кислоты из дымовых газов, которые основаны на процессах очистки дымовых газов теплогенераторов, работающих на безсернистом топливе (природном газе), от оксидов азота с утилизацией их в форме азотной кислоты. Они позволяют резко снизить расход тепловой и электрической энергии на проведение процесса, утилизовать тепло дымовых газов и повысить экологические и экономические показатели котельной установки (Заявки на изобр. РФ №2008128622, №2008138783, 2008). В основу получения азотной кислоты при очистке дымовых газов, образуемых при сжигании природного газа, положен их состав, в котором отсутствуют оксиды серы (SO,) (природный газ предварительно очищают от серосодержащих компонентов), а основным вредным компонентом являются оксиды азота (NO,), возникающие в процессе горения. Количество NO, определяется режимом горения [1], возможностью их быстрого окисления и поглощения конденсатом водяных паров в присутствии озона с образованием раствора сильно разбавленной азотной кислоты (кислого конденсата) [2], а также значениями температур замерзания чистой азотной кислоты и ее комплексов с водой, которые значительно ниже температуры замерзания воды (температура плавления чистой HN03 равна -42,0 "С; гидратного комплекса Н20 HNO, - -38 °С; H20-3HN03 - -18,47 °С) [3].

Глава 3. Утилизация теплоты и снижение выбросов оксидов азота котлами путем использования контактной комбинированной теплоутилизационной установки

Комбинированная технология предназначена для снижения выбросов оксидов азота, понижения температуры и утилизации теплоты уходящих газов агрегатов, сжигающих газообразное топливо. Основу системы составляет комбинированный теплообменник, который включает в себя контактный экономайзер и контактный воздухоподогреватель, объединенные в общий водяной контур с циркуляционным насосом и промежуточным теплообменником. Технология предусматривает снижение образования оксидов азота за счет подачи в топочную камеру увлажненного и подогретого в контактном воздухоподогревателе дутьевого воздуха. Дальнейшая очистка происходит за счет промывания продуктов сгорания в контактном водяном экономайзере (абсорбере) и выведения из цикла СО2 в декарбонизационной колонне. В процессе утилизируется как явная теплота продуктов сгорания, так и скрытая теплота конденсации содержащегося в них водяного пара. Внедрение этой технологии позволяет снизить выбросы оксидов азота в атмосферу не менее чем на 50-60%, уменьшить на 8-10% расход топлива (природного газа) и получить конденсат, пригодный для подпитки теплосети. Стоимость изготовления такой системы "под ключ", например, для котла производительностью 10 Гкал составляет около 20 тыс. долларов США; срок окупаемости составляет 1 - 1,5 года.

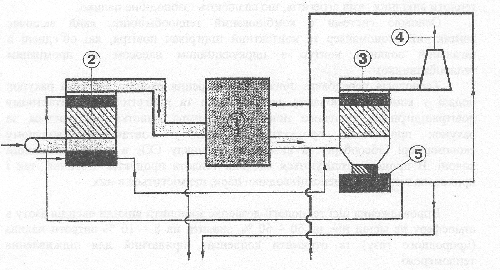

Система теплоутилизации с контактным комбинированным теплообменником предназначена для снижения выбросов оксидов азота, понижения температуры и утилизации тепла уходящих газов агрегатов, сжигающих газообразное топливо.

Система представляет собой комбинированный теплообменник, который включает в себя расположенные в одном корпусе один над другим контактный экономайзер и воздухоподогреватель, объединенные в общий водяной контур с циркуляционным насосом и промежуточным теплообменником. Работает система следующим образом. Уходящие продукты сгорания подаются в контактную камеру экономайзера, где при непосредственном контакте с нагреваемой водой охлаждаются и через каплеуловитель дымососом удаляются в дымовую трубу. Часть продуктов сгорания проходит по байпасному газоходу мимо экономайзера для поддержания "сухого" режима дымовой трубы.

Нагретая в экономайзере вода собирается в поддоне и насосом подается частично на водораспределитель контактного воздухоподогревателя, откуда поступает на насадку контактной камеры, где при непосредственном контакте с холодным воздухом охлаждается и стекает в поддон. Остальная часть нагретой воды насосом подается через промежуточный теплообменник на систему защиты от обмерзания, а оттуда сливается в поддон. В теплообменнике происходит нагрев воды, подаваемой на внешние потребители (химводоочистку, систему горячего водоснабжения и т.п.). Охлажденная вода из поддона воздухоподогревателя через патрубки с гидрозатворами, соединенными с водораспределителем, подается для нагрева на насадку контактной камеры экономайзера.

Нагретый и увлажненный в контактном воздухоподогревателе воздух подается через каплеуловитель на всосдутьевого вентилятора. Для подсушки насыщенного влагой нагретого воздуха из верхней зоны котельной. Увлажнение дутьевого воздуха позволяет в 2-2,5 раза снизить выбросы оксидов азота.

Конструктивное исполнение аппаратов (экономайзера и воздухоподогревателя) один над другим уменьшает площадь их установки. Монтаж производится блоками квадратного сечения, что позволяет по условиям компоновки изменять расположение газовых и воздушных патрубков с шагом 90о.

Схема теплоутилизации и конструкция теплообменника ЭКТ разрабатываются конкретно для каждого объекта и постоянно совершенствуются. Дымовые газы из транзитного газохода направляются в зону обработки А, где смешиваются с озоновоздушной смесью в камере предварительного окисления I, в которой происходит окисление монооксидов азота (NO), находящихся в дымовых газах, до диоксидов (N02) озоном и кислородом воздуха. После этого в теплобменно-конденсационной и абсорбционно-конденсационной секциях II и III происходит охлаждение их до температуры ниже температуры точки росы, конденсация водяных паров в трубчатых теплообменниках, абсорбция диоксидов азота образовавшимся конденсатом с получением кислого конденсата (раствора разбавленной азотной кислоты с концентрацией около 1 % по массе), стекающего в поддон. При этом в условиях конденсации скорость кислотообразования возрастает по сравнению с обычной абсорбцией оксидов азота в 2,6 — 9,4 раза [4]. Кислый конденсат из поддонов секций II и III зоны обработки А насосом Б подают в камеру 1 утилизатора В, работающую в холодном режиме, через штуцер 3 на верхнюю наклонную щелевую полку 7, на которой он контактирует с поднимающимся снизу потоком холодного воздуха температурой -5--15 "С, поступающим в камеру 1 через патрубок 6. В камере 1 в результате многократного противоточного контакта кислого конденсата на наклонных щелевых полках 7, стекающего с полки на полку под действием силы тяжести, с потоком холодного воздуха, происходит охлаждение конденсата от температуры 50 — 60 °С до О °С и ниже, сопровождаемое образованием льда из воды, который остается на полках 7, а оставшаяся незамерзшая часть кислого конденсата, представляющая собой смесь гидратных комплексов азотной кислоты (H2OHN03 и H20-3HN03), стекает в поддон камеры 1, откуда его через патрубок 4 направляют в емкость для хранения азотной кислоты (на рисунке не показана). Уходящий поток нагретого воздуха нагревается до температуры 10 — 15 "С и через патрубок 5 добавляется в дутьевой воздух перед подачей его в зону обработки А на охлаждение дымовых газов. При этом время работы камеры 1 в холодном режиме определяется концентрацией получаемой азотной кислоты, которую принимаютравной известной концентрации гидратного комплекса H20-3HN03 с меньшей температурой замерзания, а именно 53 % по массе. Параллельно описанному процессу выделения азотной кислоты из кислого конденсата в камере 1 утилизатора В, работающей в холодном режиме, очищенные дымовые газы подают в камеру 2 утилизатора В, работающую в горячем режиме (регенерации). Ее наклонные полки покрыты льдом, который в результате многократного контакта с горячими дымовыми газами тает, талая вода стекает в поддон, откуда через патрубок 4 ее направляют в сборник конденсата (на рисунке не показан), а дымовые газы в результате многократного контакта со льдом охлаждаются, дополнительно очищаются от оксидов азота и конденсата и через патрубок 6, газоход и дымовую трубу (на рисунке не показаны) выводятся в атмосферу. Время работы камеры 2 в горячем режиме принимают равным времени работы в холодном режиме камеры 1. По окончании работы камеры 1 в холодном режиме и опорожнении поддона от азотной кислоты ее переключают на горячий режим работы, направляя в патрубок 5 очищенные дымовые газы из зоны обработки А. Камеру 2 переключают на холодный режим работы, направляя в нее кислый конденсат из поддонов зоны обработки А через штуцер 3 и поток холодного воздуха через патрубок 5, после чего цикл повторяется. При этом в зимнее время используется наружный воздух, а при температуре выше -5 "С его охлаждают в холодильной установке, холодопроизводительность которой определяют по максимальной летней температуре в течение пяти дней.

Другие рефераты на тему «Экология и охрана природы»:

Поиск рефератов

Последние рефераты раздела

- Влияние Чекмагушевского молочного завода на загрязнение вод реки Чебекей

- Влияние антропогенного фактора на загрязнение реки Ляля

- Киотский протокол - как механизм регулирования глобальных экологических проблем на международном уровне

- Лицензирование природопользования, деятельности в области охраны окружающей среды и обеспечения экологической безопасности

- Мировые тенденции развития ядерной технологии

- Негативные изменения состояния водного бассейна крупного города под влиянием деятельности человека

- Общественная экологическая экспертиза и экологический контроль