Производство серной кислоты

Сернистый ангидрид S02 – это бесцветный газ, в 2.3 раза тяжелее воздуха, с резким запахом. При растворении в воде образуется слабая и нестойкая сернистая кислота SO2 +Н2О = H2SO3.

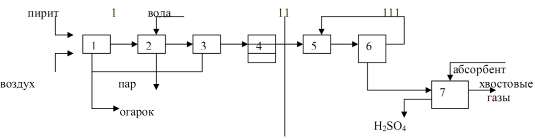

Рассмотрим производство сернистого газа обжигом основного сырья – колчедана и затем сжиганием серы.

Окислительный обжиг ко

лчедана.

Обжиг колчедана в токе воздуха представляет необратимый некаталитический гетерогенный процесс, протекающий с выделением тепла через стадии термической диссоциации дисульфида железа: 2FеS2 = 2FеS+ S2 и окисления продуктов диссоциации: S2 +2О2 = 2SO2, 4FеS +702 = 2Fе2О3 +4 SO2, что описывается общим уравнением:

4FеS2 + 11 О2 = 2Fе203 + 8SO2 + ДH,

где ДH = 3400 кДж.

Скорость процесса окислительного обжига выражается общим для гетерогенных процессов уравнением:

U = dm/ dф = KmFДС.

где: Км – коэффициент массопередачи.

F – поверхность контакта фаз (катализатора),

ДС – движущая сила процесса.

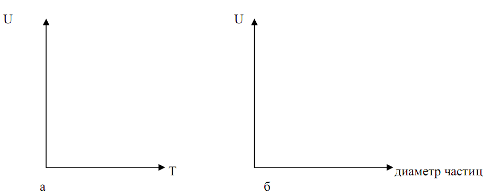

Таким образом, скорость процесса обжига зависит от температуры (через Км), дисперсности обжигаемого колчедана (через F), концентрации дисульфида железа в колчедане и концентрации кислорода в воздухе (через ДС).

На рисунке представлена зависимость скорости обжига колчедана от температуры (а) и размеров частиц обжигаемого колчедана (б).

Увеличение движущей силы процесса обжига достигается флотацией колчедана, повышающей содержание дисульфида железа в сырье, обогащением воздуха кислородом и применением избытка воздуха при обжиге до 30 % сверх стехиометрического количества. На практике обжиг ведут при температуре не выше 1000 °С. т. к. за этим пределом начинается спекание частиц.

В качестве реакторов для обжига колчедана могут применяться печи различной конструкции: механические, пылевидного обжига, кипящего слоя (КС). Печи кипящего слоя отличаются высокой интенсивностью (до 10000 кг/м2*сут), обеспечивают более полное выгорание дисульфида железа. Недостаток – повышенное содержание пыли в газе обжига, что затрудняет его очистку.

В н. в. печи КС полностью вытеснили печи других типов в производстве серной кислоты из колчедана.

Продукты окислительного обжига колчедана – обжиговый газ и огарок, состоящий из оксида железа (3), пустой породы и невыгоревшего остатка дисульфида железа. В состав обжигового газа входят оксид серы (4), кислород, азот и незначительное количество оксида серы (6), образовавшегося за счет каталитического действия оксида железа(3). На практике печной газ содержит 13-14% оксида серы (4), 2% кислорода, и около 0.1% оксида серы (6). Т.к. в печном газе должен быть избыток кислорода для последующего окисления оксида серы (4), его состав корректируют, разбавляя воздухом до содержания оксида серы(4) 7–9% и кислорода 9–11%.

Обжиговый газ необходимо очистить от пыли, сернокислотного тумана и веществ, являющихся каталитическими ядами или представляющими ценность как побочные продукты. В обжиговом газе содержится до 300 г./м3 пыли, которая на стадии контактирования засоряет аппаратуру и снижает активность катализатора, а также туман серной кислоты.

Пыль и сернокислотный туман удаляют из обжигового газа в процессе общей очистки газа, которая включает операции механической (грубой) и электрической тонкой) очистки. Механическую очистку газа осуществляют пропусканием газа через центробежные пылеуловители (циклоны) и волокнистые фильтры, снижающие содержание пыли в газе до 10–20 г./м3. После общей очистки обжиговый газ, полученный из колчедана, обязательно подвергается специальной очистке для удаления остатков пыли и тумана и, главным образом, соединений мышьяка и селена, которые при этом утилизируются. В специальную очистку газа входят операции охлаждения его до температуры ниже температур плавления оксида мышьяка и селена в башнях, орошаемых последовательно 50% и 20% серной кислотой, удаления сернокислотного тумана в мокрых электрофильтрах и завершающей осушки газа в скрубберах, орошаемых последовательно 95% серной кислотой. Из системы специальной очистки газ выходит с температурой 1400С.

Контактным способом производится большое количество серной кислоты, в том числе оллеум.

Контактный способ включает три стадии: 1) очистку газа от вредных для катализатора примесей; 2) контактное окислением сернистого ангидрида в серный; 3) абсорбцию серного ангидрида серной кислотой. Главной стадией является контактное окисление SO2 в SO3.

Контактное окисление оксида серы (4)

Реакция окисления оксида серы (4) до оксида серы (6), лежащая в основе процесса контактирования обжигового газа, представляет собой гетерогенно-каталитическую, обратимую, экзотермическую реакцию и описывается общим уравнением: SO2 + 0.5 О2 →SO3 + ДН.

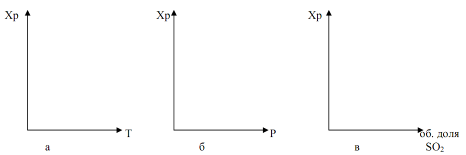

Тепловой эффект реакции зависит от температуры. Система «SO2 – О2 – SO3» характеризуется состоянием равновесия в ней и скоростью процесса окисления оксида серы (4), от которых зависит суммарный результат процесса.

Константа равновесия реакции окисления оксида серы (4) равна:

Кр = р8О3 / р8О2 *PO2,

где: рэО3, р8О2. рО2 – равновесные парциальные давления оксида серы (6), оксида серы (4), и кислорода соответственно.

Степень превращения оксида серы (4) в оксид серы (6) или степень контактирования, достигаемая на катализаторе, зависит от активности катализатора, температуры, давления, состава контактируемого газа и времени контактирования и описывается уравнением:

![]()

Где: рS03, где рS03 и рS02 – те же величины, что и в предыдущем уравнении.

Энергия активации реакции окисления оксида серы (4) кислородом в оксид серы (6) весьма велика. Поэтому в отсутствии катализатора реакция окисления даже при высокой температуре не идет. Применение катализатора позволяет снизить энергию активации реакции и увеличить скорость окисления.

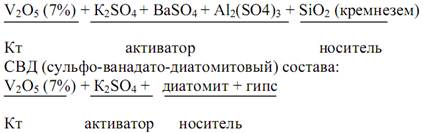

В производстве серной кислоты в качестве катализатора применяют контактные массы на основе оксида ванадия (5) марок БАВ и СВД, названные так по начальным буквам элементов, входящих в их состав:

БАВ (барий, алюминий, ванадий) состава:

V205 (7 %) + K2S04 + ВаS04 + Al2(S04)3 + Si02 (кремнезем)

Предполагается, что процесс окисления оксида серы (4) на этих катализаторах идет через стадию диффузии реагентов к поверхности катализатора, на которой образован комплекс оксида ванадия (5) с активатором, сорбции реагентов на катализаторе с последующей десорбцией продукта реакции (оксида серы(6)):

V205 + S02 = V204 + S03, V204 + 0.502 = V205.

Температура зажигания контактных ванадиевых масс составляет 380–420оС и зависит от состава контактируемого газа, повышаясь с уменьшением содержания в нем кислорода. Обеспечение высокой температуры в начале процесса окисления требует больших затрат энергии на подогрев газа, поступающего на контактирование. Поэтому на практике температуру газа на входе в контактный аппарат, поступающего на первый слой катализатора, задают несколько выше температуры зажигания (4200С). В ходе реакции выделяется большое количество тепла и так как процесс в слое катализатора идет без отвода тепла, то температура газа повышается, после этого газ охлаждается в теплообменнике и направляется на второй слой катализатора, затем снова охлаждают и т.д. Таким образом, противоречие между кинетикой и термодинамикой процесса окисления оксида серы (4)

Другие рефераты на тему «Химия»:

- Катодное осаждение – анодное растворение сплава железо-никель и структурные превращения в электролитах сплавообразования

- Роль химии в создании сверхчистых материалов

- Жирорастворимые витамины

- Производство синтетического пантотената кальция (витамина В3)

- Управление структурно-механическими свойствами материалов