Реализация хладоресурса углеводородных топлив в силовых и энергетических установках

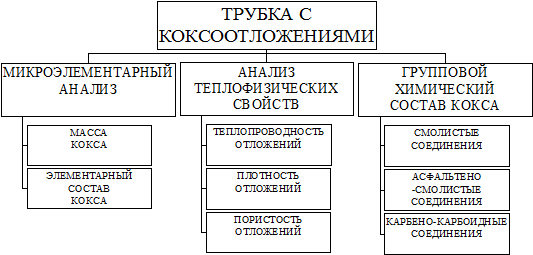

Схема исследования коксоотложений, образовавшихся в процессе нагревания топлив, приведена на рисунке 7

Рис.7. Схема исследования коксоотложений, образовавшихся при нагреве углеводородных топлив

По мере наработки отложения покрывают металлическую поверхность не сразу, а постепенно. Обработка

данных показала, что зависимость от времени наработки доли поверхности стенки, покрытой отложениями, ![]() =S/Smax, может быть описана соотношением

=S/Smax, может быть описана соотношением

![]() = 1 - exp(-at) , (1)

= 1 - exp(-at) , (1)

где а -эмпирический коэффициент, t -время наработки поверхности.

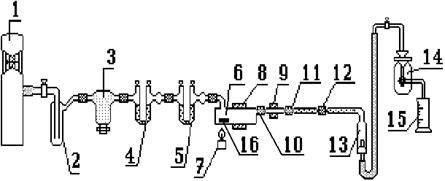

Для определения массы коксоотложений и их элементного и группового состава использовалась специальная установка, приведенная на рисунке 8.

Рис.8. Установка для определения состава и массы коксоотложений:

1 - газометр; 2,3 - осушительные склянки;

4,5 - U-образные трубки; 6 - реактор для выжигания кокса;

7 - газовая горелка; 8,9 - электропечи; 10,11,12 ‑ поглотители;

13 - заключительная трубка; 14 - аспиратор; 15 - цилиндр;

16 - кварцевый стакан.

Кварцевый стаканчик 16 с закоксованной трубкой помещали в кварцевый реактор 6 для выжигания кокса в потоке кислорода, проходящего из баллона 1 через склянки 2 - 5 для очистки, где расход составлял 35‑70 мл/мин при Р=0,1 МПа. Температура электропечей 8 и 9 составляла 800-980 оС и 200 оС, соответственно. После достижения указанных температур и присоединения поглотительных трубок 10 и поглотительных аппаратов 11 и 12 производили выжигание кокса.

Образовавшиеся продукты разложения и горения смешивались с большим избытком О2 и, пройдя через зону, нагретую до 850 - 950 оС, полностью окислялись до СО2 и Н2О. Последние улавливались адсорбентами в аппаратах 11 и 12. Количества образовавшихся СО2 и Н2О определялись по разности масс поглотительных аппаратов до и после сжигания кокса. Время выжигания составляло 4 - 5 ч в зависимости от состава и количества кокса.

Поскольку при горении отложений в металлической трубке происходит образование оксидов металлов, для предотвращения попадания частиц этих оксидов в аппараты 11 и 12 была введена поглотительная трубка 10, представляющая собой обогреваемый фильтр из серебряной стружки. Обогрев поглотительной трубки до 200 оС необходим для предотвращения конденсации образовавшейся воды на этой стружке.

Анализ, проведенный посредством растворения смолистых продуктов и кокса и механического их удаления с последующим исследованием методами микроэлементного анализа, атомно-абсорбционной и инфракрасной спектроскопии, показал, что элементный состав отложений, снятый из различных участков системы охлаждения ЖРД, практически одинаков. Основной частью отложений являются органические вещества (С ‑62-70 %, Н ‑4-7 %, О –10-13 %), а зольная часть отложений (продукты неорганического происхождения) составляют 15-20 %, что согласуется с данными Г.Ф.Большакова.

Коэффициент теплопроводности кокса, как гетерогенной пористой структуры, может быть рассчитан по формуле (Глебов В.П., Эскин Н.Б., Трубачев и др. Внутритрубные образования в паровых котлах сверхкритического давления. –М., Энергоиздат, 1983. –240 с.)

lотл = (1 - П)lк + Пlт , (2)

где П=Vпор/Vотл -пористость, в объемных долях; lк, lт -коэффициенты теплопроводности каркаса кокса и топлива.

Для определения теплопроводности каркаса отложений кокс подвергался разрушению с использованием пресса. Прилагаемое усилие составляло 250 кг/см2. Как показали исследования, основанные на методах цветной дефектоскопии, пористость каркаса после разрушения не превышала П»0.00013.

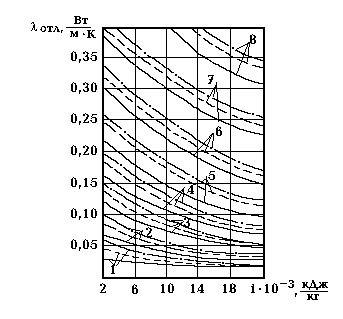

Как показали эксперименты, теплопроводность каркаса отложений слабо меняется в ограниченном диапазоне изменения температуры в слое кокса. Для определения коэффициента теплопроводности в зависимости от параметра q×dотл получена номограмма (Рис.9).

Рис.9.Номограмма для коэффициентов теплопроводности коксоотложений

¾¾ Т-6; - - РТ; - . - н-октан.

![]() , Вт/м: 1-60; 2-50; 3-40; 4-30; 5-20; 6-10; 7-1.0; 8-0.5

, Вт/м: 1-60; 2-50; 3-40; 4-30; 5-20; 6-10; 7-1.0; 8-0.5

Плотность сплошных отложений, образующихся вследствие окисления топлив на каталитически неактивных поверхностях, оказалась практически постоянной: rотл=1010 ±50 кг/м. Плотность же пористых отложений, образовавшихся вследствие окисления топлив при течении на металлических поверхностях, линейно убывает с ростом пористости П кокса,

rотл = 1000 (1 - 1,82 П), (3)

где П < 0,5.

Групповой химический состав коксоотложений определялся по методу, основанному на селективной растворимости отдельных классов углеводородов в различных растворителях. Асфальтены хорошо растворяются в бензоле (С6Н6), но не растворяются в эфире (легкий бензин, получаемый с помощью легких фракций из бензинов прямой перегонки). Смолы наоборот хорошо растворимы в эфире. Карбено-карбоидные соединения не растворимы ни в эфире, ни в бензоле. Результаты этих экспериментов приведены в таблице 1.

Таблица 1.

|

Компоненты | Состав отложений, % масс. | |||

|

Кокса | Температура стенки, ОС | |||

| 300 | 400 | 500 | 600 | |

|

Смолообразные | 90-98 | 80-90 | 55-70 | 20-30 |

|

Асфальтено-смолистые | 1,3-5 | 3-6 | 15-35 | 30-40 |

|

Карбено-карбоидные | 0,1-0,7 | 0,2-0,8 | 2-10 | 20-40 |

В главе 3 представлены результаты экспериментального исследования теплообмена при нагреве углеводородных топлив в условиях реализации физического хладоресурса. Эксперименты проводились как в условиях естественной конвекции, так и при наличии фазовых превращений.

Другие рефераты на тему «Физика и энергетика»:

Поиск рефератов

Последние рефераты раздела

- Автоматизированные поверочные установки для расходомеров и счетчиков жидкостей

- Энергосберегающая технология применения уранина в котельных

- Проливная установка заводской метрологической лаборатории

- Источники радиации

- Исследование особенностей граничного трения ротационным вискозиметром

- Исследование вольт-фарадных характеристик многослойных структур на кремниевой подложке

- Емкость резкого p-n перехода