Производство цемента сухим способом

Эффективное средство интенсификации процесса обжига – сжигание части топлива в зоне декарбонизации непосредственно в слое материала. Снизить удельный расход теплоты на обжиг клинкера можно введением в сырьевую смесь минерализаторов. Они позволяют ускорить твердофазовые реакции, снизить температуру появления жидкой фазы и улучшить ее свойства, повысить качество продукции. Важный резерв интенсифи

кации процесса обжига – утилизация пыли, улавлиемой из отходящих газов. Тонкодисперсная, частично прокаленная пыль близка по составу сырьевой смеси. Возврат пыли в печь способствует росту производительности агрегата, сокращению расхода сырья, топлива, электроэнергии. Расход топлива можно снизить путем совершенствования технологической схемы, конструктивных решений декарбонизаторов, холодильников и вспомогательного оборудования.

Охлаждение обожженных материалов

Выходящий из вращающейся печи материал имеет температуру около 10000С. Возвращение в печь теплоты материала может существенно снизить расход топлива. Это достигается охлаждением материала воздухом, подаваемым затем в печь для горения топлива. Режим охлаждения влияет как на дальнейший технологический процесс, так и на свойства готового продукта. Размол горячих материалов приводит к снижению производительности мельниц и росту удельного расхода энергии. Особенно чувствителен к охлаждению портландцементный клинкер. Быстроохлажденные клинкера легче размалываются и в определенной мере повышают качество цемента. Поэтому необходимо, чтобы процесс охлаждения клинкера был наиболее полным и протекал быстро, особенно в начальной стадии. Чем полнее охлаждение клинкера, тем меньше потери теплоты.

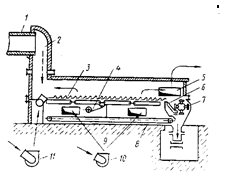

Широко распространены три типа охладителей: барабанные, рекуператорные и колосниковые. При производстве портландцементного клинкера в современных вращающихся печах используют колосниковые переталкивающие охладители(Рис. 9). Горизонтальная решетка с подвижными колосниками приводится в действие от кривошипного механизма. Форма колосников такова, что при движении вперед клинкер ссыпается на следующий ряд колосников; при движении в обратном направлении он скользит по колосникам. Ввиду того что одни колосники движутся, а другие нет, осуществляется постоянное перемешивание клинкера. Камера охладителя разделена на две части. Клинкер с обреза вращающейся печи в горловине охладителя подвергают воздействию «острого дутья» (10 .12 кПа), которое обеспечивает равномерное распределение клинкера по ширине колосников и быстрое начальное его охлаждение. Этот горячий воздух температурой 450 0 С засасывается в печь, где используется для горения топлива в качестве вторичного воздуха. Во вторую часть подрешеточного пространства охладителя также поступает холодный воздух, который подвергается за счет частичного уже охлажденного клинкера и может быть использован для сушки сырья. На разгрузочном конце охладителя устанавливают молотковую дробилку, предназначенную для дробления крупных кусков клинкера («свара»).

Рис. 9. Схема колосникового охладителя клинкера типа « Волга»:

1 – вращающаяся печь; 2 – приемная шахта; 3 – колосниковая решетка; 4 – привод; 5 – окно для сброса избытка отработанного воздуха в атмосферу; 6 – грохот; 7 – молотковая дробилка; 8 – скребковый конвейер; 9 – окна для общего дутья; 10 – вентилятор общего дутья; 11 – вентилятор острого дутья.

Поскольку в колосниковом охладителе воздух просасывается через слой материала, значительно увеличивается поверхность теплообмена и интенсифицируется процесс охлаждения. Скорость охлаждения регулируют изменением скорости движения решетки, толщины слоя материала и количества воздуха.

Преимущества колосниковых охладителей – высокие скорость и степень охлаждения (до 40 – 600С), хороший КПД, малый удельный расход электроэнергии (9 – 11 МДж/т клинкера). Основной недостаток – невыгодный с точки зрения рекуперации принцип теплообмена, так как воздух движется не противотоком к материалу, а перпендикулярно ему. Большое количество теплоты теряется при выбросе избыточного воздуха в атмосферу. К недостаткам колосниковых охладителей также относятся сложность эксплуатации и ремонт, меньшая надежность работы, большие капиталовложения.

Глава 2. Технология производства портландцемента

2.1 Вещественный состав портландцемента

Портландцементом ГОСТ 10178-76 называется гидравлическое вяжущее вещество, твердеющее в воде и на воздухе и представляющее собой продукт тонкого помола клинкера, получаемого в результате обжига до спекания искусственной сырьевой смеси, состав которой обеспечивает преобладающее содержание в клинкере силикатов кальция (70-80 %).

Обычный силикатный цемент, или портландцемент, получаемый совместным тонким измельчением клинкера и гипса, представляет собой зеленовато-серый порошок, который при смешивании с водой затвердевает на воздухе (или в воде) в камнеподобную массу. Гипс вводят в состав портландцемента для регулирования сроков схватывания. Он замедляет начало схватывания и повышает прочность цементного камня в ранние сроки. Наряду с обычным портландцементом (без добавок), обозначаемым индексом ПЦ Д0, выпускают два вида портландцемента с минеральными добавками, обозначаемые индексами ПЦ Д5 и ПЦ Д20. В первый допускается вводить дополнительно до 5 % активных минеральных добавок, а во второй свыше 5, но не более 10 % добавок осадочного происхождения (трепел, опока), или до 20 % добавок вулканического происхождения, глиежей, гранулированных доменных и электротермофосфорных шлаков. Соотношение клинкера, гипса и добавок характеризует вещественный состав портландцемента. Качество клинкера зависит от химического и минералогического состава. Химический состав характеризуется содержанием различных оксидов, а минералогический – количественным соотношением минералов, образующихся в процессе обжига. Портландцементный клинкер состоит в основном из, % по массе: СаО-64 .67; SiO2- 21 .25; А1203 - 4 .8; Fе203 — 2 .4. Кроме того, в составе клинкера могут присутствовать MgO, ТiO2, щелочи и др.

Важнейшие оксиды, входящие в состав клинкера (СаО, SiO2 , А1203 и Fе203), взаимодействуют в процессе обжига, образуя клинкерные минералы. Портландцементный клинкер состоит из ряда кристаллических фаз, отличающихся друг от друга химическим составом. Основные минералы клинкера:

алит - 3СаО • SiO2 (сокращенная запись С3S);

белит — 2СаО • SiO2 (С2S);

трехкальциевый алюминат 3 СаО • А1203 (C3А);

алюмоферриты кальция переменного состава от 8 СаО

• 3 А1203 • Fе2О3 до 2СаО • Fе203(С8A3F .C2F).

Минералогический состав клинкера влияет на технологию производства портландцемента и его свойства. Знание минералогического состава клинкера позволяет прогнозировать свойства портландцемента: скорость набора прочности при различных условиях твердения, стойкость в пресных и минерализованных водах, тепловыделение при твердении и др. Это дает в соответствии с видом сооружения и условиями его эксплуатации подбирать нужный цемент.