Производство цемента сухим способом

1.2.4 Мельницы самоизмельчения

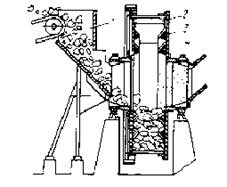

Перспективное направление в развитии техники измельчения сырья — применение каскадных мельниц, в которых помол материалов осуществляется без использования мелющих тел — по принципу самоизмельчения. Мельница (рис. 3) представляет собой короткий полый вращающийся барабан большого диаметра, закрытый с двух сторон торцевыми стенками с полыми цапфами. Внутренняя по

лость барабана футерована бронеплитами с лопастями-подъемниками. Материал поступает в мельницу через цапфу 1, отбрасывается при вращении барабана к периферии на лопасти, поднимается последними и вновь падает вниз, ударяясь по пути о куски поступающего в мельницу материала и повторно о лопасти. Оптимальная степень заполнения таких мельниц материалом составляет 20 .25 %. Помол в мельнице происходит за счет ударов материала о лопасти и соударения размалываемых кусков. Для усиления размалывающего действия в мельницу может быть загружено небольшое количество стальных шаров (5 .6 % от внутреннего объема мельницы).

Рис. 3. Мельница сухого самоизмельчения « Аэрофол »: 1 – загрузочная цапфа; 2 – поперечные била; 3 – зубчатые выступы; 4 – разгрузочный патрубок

Эффективность процесса самоизмельчения определяется максимальной крупностью кусков исходного материала, а также соотношением крупных и мелких фракций. Оптимальная крупность подаваемого в мельницу материала зависит от ее диаметра и частоты вращения. Куски известняка, подаваемого в мельницу диаметром 7 м, должны иметь размер 350 – 450, мела – 500 – 800мм. Основные преимущества мельниц самоизмельчения состоят в простоте конструкции и обслуживания, низкой скорости вращения рабочих органов, малых удельных затратах электроэнергии на измельчение, отсутствие мелющих тел, совмещение процессов дробления и помола в одном аппарате, высокой производительности (до 500 т/ч). Мельницы самоизмельчения предназначены для сухого размола (мельница «Аэрофол»). Создание такого агрегата позволило перерабатывать сырье влажностью 20 – 22 % по сухому способу. Большой диаметр загрузочных цапф позволяет пропускать значительный объем горячих газов, поэтому можно использовать газы относительно невысокой температуры (отходящие газы вращающихся печей).

1.2.5 Переработка, транспортирование и хранение порошков

Свойства порошкообразных материалов

Порошкообразные материалы – энергонасыщенные системы, способные к саморегулированию своих свойств и взаимодействию с внешней средой. Их активность проявляется в аутогезии и адгезии. Аутогезия – это связь между соприкасающимися частицами, которая препятствует их разъединению; адгезия характеризует взаимодействие частиц с поверхностью твердых макроскопических тел (стенок трубопроводов, силосов- емкости из нержавеющей стали для хранения, и перегрузки сыпучих материалов и т.д.). Аутогезионные свойства в значительной мере обуславливает поведение порошкообразных материалов при их переработке. Аутогезионное взаимодействие порошков влечет за собой ряд осложнений в ходе технологических процессов. Усложняется выгрузка силосов (цемента, сырьевых смесей и др.) вследствие сводообразования и зависания материала на стенках. Пылеулавливающее оборудование забивается пылью, поэтому приходится усложнять его конструкцию, повышать расход энергии на очистку. Образование агломератов затрудняет получение однородной смеси при перемешивании порошков.

Транспортирование порошков

Для перемещения сухих сыпучих материалов применяют различные типы транспортных систем: механический – винтовые конвейеры и элеваторы и пневматический – пневмокамерные и пневмовинтовые насосы, аэрожелоба. Механические транспортные системы целесообразно использовать для перемещения небольшого объема материалов на незначительные расстояния. Но сложность конструкции и обилие движущихся агрегатов осложняют работу механических транспортных систем, снижают коэффициент их использования.

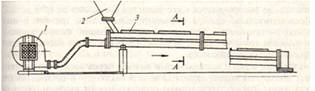

В настоящее время транспортирование порошков в пределах завода осуществляют в основном пневматическим способом при помощи винтовых и камерных насосов. Основные преимущества этого способа – возможность перемещения на большие расстояния, отсутствие пыли, простота и надежность эксплуатации. Аэрационный желоб (рис. 4) разделен по высоте на две части специальной воздухонепроницаемой перегородкой. Нижний лоток служит воздуховодом, куда нагнетается сжатый воздух, а в верхний оток (транспортный) поступает порошок, насыщенный воздухом. Аэрожелоба просты по конструкции, монтажу и эксплуатации; износоустойчивы; исключают потери от распыления и обеспечивают нормальные условия работы обслуживающего персонала. Но они применимы лишь для дальности транспортирования до 40 м.

Рис. 4. Аэрационный желоб:

1 – вентилятор; 2 – загрузочный бункер; 3 – матерчатый фильтр; 4 – верхний лоток; 5 – пористая перегородка; 6 – нижний лоток

Гомогенизация и хранение порошкообразных материалов. Для получения однородных порошков с высокой подвижностью необходимо препятствовать образованию аутогезионных контактов и разрушать их в случае возникновения. Гомогенизация портландцементных сырьевых смесей осуществляется перемешиванием. Чем выше интенсивность перемешивания, тем меньше его длительность, меньше размеры агрегатов и больше их производительность. Перемешивание сухой шихты организовано в силосах с пневматическим перемешиванием. Предпочтительны силосы с плоским основанием, так как в них воздух распределяется более равномерно. Размеры силоса зависят от способа гомогенизации, мощности цеха, а также особенностей технологического процесса.

Сжатый воздух, подаваемый в силосы через воздухопроницаемое днище, насыщает материал и переводит его в псевдотекучее состоянии. Днище выкладывают специальными коробами, состоящими из металлического корпуса и пористой аэроплитки. Аэроплитки изготавливают из керамики, металлокерамических сплавов, текстиля и др. Проходя тонкими струями через поры в плитках, воздух попадает внутрь силоса, при движении вверх увлекает за собой частички муки. Место поднятого струей воздуха материала занимает неарированная шихта, находящаяся рядом с этой зоной. Таким образом, весь порошок, находящийся в силосе, приходит в движение и перемешивается. При перемешивании порошков в силосе расходуется много сжатого воздуха и, следовательно, электроэнергии. Недостаток силосов такого типа – недостаточная степень гомогенизации при больших количествах смеси, значительная потребность в объемах сжатого воздуха.

Более эффективным и экономичным является применение двухъярусных силосов. Исходные сырьевые смеси различного состава поступают в несколько силосов верхнего яруса, а затем после уточнения состава перемешиваются в заданном соотношении в более крупных силосах нижнего яруса. Двухъярусное расположение силосов позволяет не только сократить производственные площади и расходы на строительство, но и использовать эффект гравитационного перемешивания. Когда материал выгружают из силоса верхнего яруса в силос нижнего яруса, скорость его перемещения выше в центре силоса и постепенно уменьшается в направлении к периферии, что заставляет горизонтальные слои материала разного уровня перемещаться к центру, где они одновременно извлекаются.