Грохот вибрационный ГВ-06

Высота верстака с установленными на нем тисками определяется в соответствии с ростом работающего. Выбирая высоту установки тисков с параллельными губками, согнутую в локте левую руку ставят на губки тисков так, чтобы концы выпрямленных пальцев руки касались подбородка, или устанавливают боек молотка на ударную часть зубила, при этом плечевая часть правой руки должна иметь вертикальное положение

, а локтевая — горизонтальное под углом 90°. Стуловые тиски устанавливают на такую высоту, чтобы согнутая в локте левая рука, поставленная на губки тисков, касалась подбородка согнутыми в кулак пальцами.

При малом росте рабочего используют специальные регулируемые по высоте подставки (решетки) под ноги.

2.2 Инструмент, оборудование и приспособления, применяемых при ремонте.

2.2.1 Рубка металла.

При выполнении ремонта приходится выполнять слесарные операции – рубку.

Рубкой называется слесарная операция, при которой с помощью режущего (зубила, крейцмейселя и др.) и ударного (слесарного молотка ) инструмента с поверхности заготовки (детали) удаляются лишние слои металла или заготовка разрубается на части.

Рубка производится в тех случаях, когда по условиям производства станочная обработка трудно выполнима или нерациональна и когда не требуется высокой точности обработки.

Рубка применяется для удаления (срубания) с заготовки больших неровностей (шероховатостей), снятия твердой корки, окалины, заусенцев, острых углов кромок на литых и штампованных деталях, для вырубания шпоночных пазов, смазочных канавок, для разделки трещин в деталях под сварку (разделка кромок), срубания головок заклепок при их удалении, вырубания отверстий в листовом материале. Кроме того, рубка применяется, когда необходимо от пруткового, полосового или листового материала отрубить какую-то часть.

Заготовку перед рубкой закрепляют в тисках. Крупные заготовки рубят на плите или наковальне, а особо крупные — на том месте, где они находятся.

В зависимости от назначения обрабатываемой детали рубка может быть чистовой и черновой. В первом случае зубилом за один рабочий ход снимают слой металла толщиной от 0,5 до 1 мм, во втором — от 1,5 до 2 мм. Точность обработки, достигаемая при рубке, составляет 0,4 . 1 мм.

2.2.2 Инструменты для рубки.

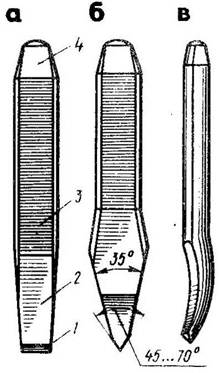

Режим инструмент. Слесарное зубило представляет собой стальной стержень, изготовленный из инструментальной углеродистой или легированной стали (У7А, У8А, 7ХФ, 8ХФ). Зубило состоит из трех частей - рабочей, средней и ударной. Рабочая часть зубила представляет собой стержень с клиновидной режущей частью (лезвием на конце, заточенной под определенным углом). Ударная часть (боек) сделана суживающейся кверху, вершина ее закруглена. За среднюю часть зубило держат при рубке. Угол заострения выбирают в зависимости от твердости обрабатываемого металла.

Рекомендуемые углы (град) заострения зубила для рубки некоторых материалов приведены ниже.

Зубило изготовляют длиной 100, 125, 160, 200 мм, ширина рабочей части соответственно равна 5, 10, 16 и 20мм. Рабочую часть зубила на длине 0,3 .0,5 закаливают и отпускают. После термической обработки режущая кромка должна иметь твердость НRСЭ 53 .59, а боек - НRСэ 35 .45.

При испытании зубила на прочность и стойкость им отрубают зажатую в тиски полосу из стали марки Стб толщиной 3 мм и шириной 50мм. После испытания на лезвии зубила не должно быть вмятин, выкрошенных мест и заметных следов затупления.

Степень закалки зубила можно определить старым напильником, которым проводят по закаленной части. Если при этом напильник не снимает стружку с закаленной части зубила (на ней остаются лишь едва заметные риски), закалка выполнена хорошо.

Крейцмейсель отличается от зубила более узкой режущей кромкой и предназначен, для вырубания узких канавок, шпоночных пазов и т. п. Однако довольно часто им пользуются для срубания поверхностного слоя с широкой плиты: сначала крейцмейселем прорубают канавки, а оставшиеся выступы срубают зубилом. Крейцмейсели изготовляют из тех же материалов, что и зубила. Значения углов заострения и твердости рабочих н ударных частей крейцмейселя и зубила также одинаковы.

Для вырубания профильных канавок — полукруглых, двугранных и других — применяют специальные крейцмейсели, называемые канавочниками; они отличаются от крейцмейселя только формой режущей кромки. Канавочники изготовляют из стали УЗА длиной 80, 100, 120, 150, 200, 300 и 350 мм с радиусом закругления 1; 1,5; 2; 2,5 иЗ мм.

Рис.3--Инструменты для рубки:

а – зубило, б – крейцмейсель, в - канавочник

2.3 Материалы, применяемые в ремонтном деле.

Детали машин и аппаратов изготавливают из стали.

Сталь – это сплав железа и углерода (до 2-х) процентов, а также природных примесей (кремний, марганец, фосфор, сера).

Определение и классификация легированных сталей.

Элементы, специально вводимые в сталь в определенных концентрациях с целью изменения ее строения и свойств, называются легирующими элементами, а стали – легированными.

Для обозначения легирующих элементов приняты следующие буквы: Х – хром, Н – никель, Г – марганец, С – кремний, В – вольфрам, М – молибден, Ф – ванадий, К – кобальт, Т – титан, Ю – алюминий, Д – медь, П –фосфор, Р – бор, А – азот, Е – селен, Ц – цирконий, Б – ниобий.

Сталь может содержать один или несколько легирующих элементов, которые придают им специальные свойства.

Cодержание легируюшихх элементов может изменяться в очень широких пределах: хром или никель – 1% и более процентов; ванадий, молибден, титан, ниобий – 0,1… 0,5%; также кремний и марганец – более 1 %. При содержании легирующих элементов до 0,1 % – микролегирование.

В конструкционных сталях легирование осуществляется с целью улучшения механических свойств (прочности, пластичности). Кроме того меняются физические, химические, эксплуатационные свойства.

Легирующие элементы повышают стоимость стали, поэтому их использование должно быть строго обоснованно.

Достоинства легированных сталей:

1. особенности обнаруживаются в термически обработанном состоянии, поэтому изготовляются детали, подвергаемые термической обработке;

2. улучшенные легированные стали обнаруживают более высокие показатели сопротивления пластическим деформациям ;

3. легирующие элементы стабилизируют аустенит, поэтому прокаливаемость легированных сталей выше;

4. возможно использование более «мягких» охладителей (снижается брак по закалочным трещинам и короблению), так как тормозится распад аустенита;

5. повышаются запас вязкости и сопротивление хладоломкости, что приводит к повышению надежности деталей машин.

Недостатки:

1. подвержены обратимой отпускной хрупкости II рода;

2. в высоколегированных сталях после закалки остается аустенит остаточный, который снижает твердость и сопротивляемость усталости, поэтому требуется дополнительная обработка;

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды