Производство синтетического каучука

Эмульсионные бутадиен-стирольные каучуки содержат до 8-9% некаучуковых веществ, главным образом органических кислот. Количество примесей в каучуках, синтезированных в растворе, намного меньше. На основе низкотемпературных сополимеров получают масло-, саже- и сажемаслонаполненные каучуки. Наполнители вводят в латекс (после обрыва полимеризации и отгонки непрореагировавших мономеров) с целью обле

гчения последовательной переработки каучука и улучшения технологических характеристик резиновых смесей (см. также Наполненные каучуки).

Технологические характеристики каучуков. Резиновые смеси. Вязкость по Муни (100 °С) большинства типов бутадиен-стирольных каучуков составляет 40-60; за рубежом вырабатывают спец. эмульсионные каучуки С вязкостью по Муни 25-35 и 100-130 (соотв. "мягкие" и "жесткие"). Перерабатывают бутадиен-стирольные каучуки на обычном оборудовании резиновых заводов (вальцах, смесителях, каландрах, экструдерах). Изделия вулканизуют при 140-180°С в прессах, котлах, спец. агрегатах. Технологические свойства каучуков улучшаются с повышением содержания в них стирольных звеньев. Наиболее легко перерабатываются низкотемпературные эмульсионные каучуки, наиболее трудно - синтезируемые в растворе. "Жесткие" каучуки в случае необходимости подвергают термоокислительной пластикации при 130-140 °С.

Бутадиен-стирольные каучуки технологически совместимы с др. каучуками - натуральным, синтетическим изопреновым, бутадиеновым, бутилкаучуком и др. Для улучшения клейкости резиновых смесей бутадиен-стирольные каучуки совмещают, напр., с феноло-формальд. или инден-кумароновыми смолами, для повышения стойкости вулканизатов к действию растворителей - с бутадиен-нитрильными, хлоропреновыми или полисульфидными каучуками.

Основной вулканизующий агент для бутадиен-стирольных каучуков - сера; при получении резин с улучшенной теплостойкостью применяют тетраметилтиурамдисульфид или органические пероксиды. Ускорителями серной вулканизации служат ди (2-бензотиазолил) ди-сульфид, N-циклогексилбензотиазол-2-сульфенамид (сульфенамид Ц) и др. В качестве наполнителей резиновых смесей используют техн. углерод (чаще активный), а также мел, каолин и др.; количество этих ингредиентов может достигать 100-150 массовых частей на 100 массовых частей каучука.

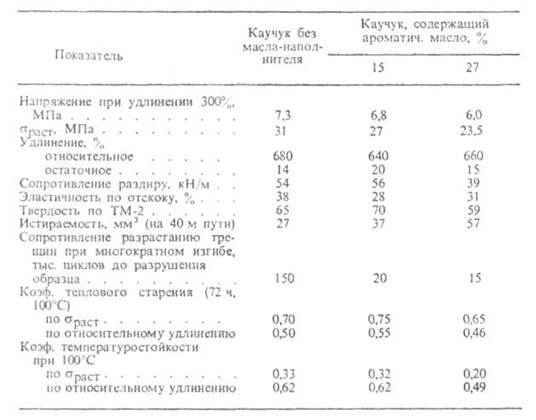

Свойства вулканизатов. Резины на основе бутадиен-стирольных каучуков, содержащие активные наполнители, характеризуются достаточно высокими прочностными свойствами, износостойкостью и эластичностью (см. табл. 2). Вулканизаты низкотемпературных эмульсионных каучуков превосходят по прочностным свойствам вулканизаты высокотемпературных. Резины из бутадиен-стирольного каучука, синтезированного в растворе, обладают несколько лучшей морозостойкостью, эластичностью и износостойкостью и меньшим теплообразованием, чем резины из эмульсионных каучуков. С увеличением содержания в макромолекуле каучука стирольных звеньев возрастают прочность при растяжении и сопротивление раздиру, но ухудшаются эластичность и морозостойкость резин.

В настоящее время основное количество бутадиен-стирольного каучука выпускается при температуре полимеризации 50С («холодные каучуки»), меньше при температуре полимеризации 500С («горячие каучуки»).

Каучуки низкой температурной полимеризации характеризуются более высокой молекулярной массой, меньшим содержанием низкомолекулярных фракций, лучшими технологическими свойствами, хорошей совместимостью с другими каучуками.

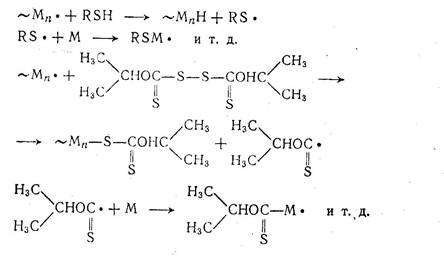

С целью регулирования молекулярной массы каучука и улучшения технологических свойств в полимеризационную систему вводят специальные вещества – регуляторы, являющиеся агентами передачи цепи. При этом регулятор не должен замедлять полимеризацию и ухудшать качество каучука. Этим требованиям в определённой степени отвечает широко применяемая на практике смесь трет-алкилмеркаптанов с числом углеродных атомов 12-16 и диизопропилксантоггендисульфид (дипроксид). Схемы передачи цепи этими веществами будут следующими:

4.2. Свойства вулканизаторов низкотемпературных эмульсионных бутадиен-метилстирольных каучуков, содержащих около 23% стирольных звеньев*

Таблица 3

* Наполнитель - активный технический углерод (40-50 мас. ч.). Вулканизация 80 мин при 143°С

Резины из бутадиен-стирольных каучуков достаточно стойки к действию концентрированных растворов щелочей и кислот, а также спиртов, кетонов и эфиров. По устойчивости в ароматичных и алифатичных углеводородах, минеральных маслах, раститительных и животных жирах они превосходят резины из НК, а по газопроницаемости практически равноценны им. По теплофизическим свойствам вулканизаты бутадиен-стирольных каучуков мало отличаются от вулканизатов др. каучуков: их коэффициент объемного расширения (5,3-6,6)*10-4 К-1, коэффициент теплопроводности 0,22-0,30 Вт/(м*К), удельная теплоемкость 1,5-1,9 кДж/(кг*К). Электрическая характеристика резин:~7 ТОм*м; 2,4-2,6 (1,5-20 МГц); tg 0,006.

Применение каучуков. Бутадиен-стирольные каучуки - типичные каучуки общего назначения, используемые главным образом в производстве шин (обычно в комбинации с НК, синтетическим изопреновым или стереорегулярным бутадиеновым каучуком). На основе бутадиен-стирольных каучуков изготовляют также многочисленные РТИ (конвейерные ленты, рукава, профили, формовые детали), а также изоляцию кабелей, обувь, спортивные изделия и др.

Мировое производство бутадиен-стирольных каучуков превышает 4 млн. т/год (1982); по объему выпуска они занимают первое место среди всех СК.

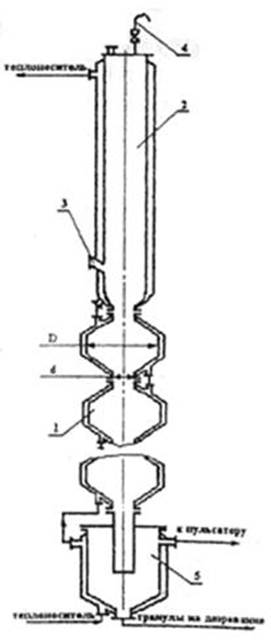

5. Реактор-полимеризатор

Реактор включает сборный корпус 1, состоящий из отдельных секций с определенным соотношением диаметра перетока к диаметру секции d/d, имеющих термостатирующие рубашки. В верхней части корпуса 1 установлен расширитель 2, снабженный термостатирующей рубашкой, штуцером 3 для подачи реакционной смеси, воздушником 4 для соединения с атмосферой и другими технологическими штуцерами. На выходе из секционированного аппарата реакционная смесь поступает в сборник 5, также имеющий термостатирующую рубашку. Сборник устроен таким образом, чтобы гранулы ДФ не попадали в подключенный к нему пульсатор.

Реактор включает сборный корпус 1, состоящий из отдельных секций с определенным соотношением диаметра перетока к диаметру секции d/d, имеющих термостатирующие рубашки. В верхней части корпуса 1 установлен расширитель 2, снабженный термостатирующей рубашкой, штуцером 3 для подачи реакционной смеси, воздушником 4 для соединения с атмосферой и другими технологическими штуцерами. На выходе из секционированного аппарата реакционная смесь поступает в сборник 5, также имеющий термостатирующую рубашку. Сборник устроен таким образом, чтобы гранулы ДФ не попадали в подключенный к нему пульсатор.

Реактор - полимеризатор работает следующим образом. Частицы ДФ со степенью конверсии 35% через штуцер 3 вследствие разности плотностей СФ и ДФ поступают в реактор по наклонной трубе. Пульсатор обеспечивает возвратно-поступательное, движение СФ в секциях реактора, в результате чего в каждой секции происходит устойчивое вихреобразование и, как следствие, интенсивное перемешивание реакционной массы, что повышает в 3-4 раза удерживающую способность аппарата по сравнению с цилиндрическим и обеспечивает заданное время пребывания частиц ДФ в реакционной зоне аппарата. По мере увеличения плотности частиц они осаждаются в нижнюю часть аппарата, сборник и далее поступают в аппаратуру для окончательного дозревания. При этом наличие расширителя, сечение которого превышает в 4-6 раз сечение наклонного подающего патрубка, исключает пульсации СФ в предыдущих аппаратах технологической схемы. Применение пульсационного воздействия на реакционную систему в таком реакторе позволяет осуществить перемешивание ДФ без значительной деформации и дробления частиц, а также исключить слипание частиц и, следовательно, образование агломератов. Частота пульсаций находится в интервале 1-1,5 Гц. Соотношение объема жидкости, выталкиваемой пульсатором за половину периода пульсаций, и объема секции находится в пределах 0,3-0,5. Угол раствора диффузорной части секции составляет 90-100°.

Другие рефераты на тему «Производство и технологии»:

- Модернизация поперечно–строгального станка с ходом ползуна 700 мм на базе модели 7307

- Изучение конструкции и геометрии токарных резцов

- Разработка технологического процесса изготовления передней крышки водомасляного радиатора

- Проектирование автоматической системы управления температурным режимом печи пиролиза П-101 установки получения технического водорода

- Замкнутые системы управления

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды