Производство синтетического каучука

В качестве основного компонента катализаторной пасты использовались щелочные металлы: натрий, калий и литий. Наибольшее распространение получил натриевый катализатор, но получаемый каучук характеризовался недостаточной морозостойкостью и эластичностью. В присутствии лития каучук получался с меньшим содержанием 1,2-звеньев в составе полибутадиена, каучук имел лучшую морозостойкость и эластичност

ь. При полимеризации на щелочных металлах получались полимеры с высоким молекулярным весом. Из-за возможных неоднородностей катализатора и местных перегревов реакционной массы иногда наблюдалось образование «хрящей» - твердых трехмерных образований, резко ухудшающих качество каучука.

Газофазная полимеризация применялась в 30-е годы, но после введения эмульсионной полимеризации, ее популярность резко снизилась. Сегодня газофазная полимеризация сохранилась на единичных заводах, но объем производства каучука по данной технологии очень незначителен.

Общим недостатком жидкофазного и газофазного способа полимеризации считается периодичность и невысокое качество каучука по ряду технических показателей.

Эмульсионная полимеризация

Основными преимуществами полимеризации в эмульсии перед полимеризацией в массе мономера (жидкофазной полимеризацией) заключается в том, что процесс протекает с большей скоростью и его можно организовать по непрерывной схеме. Кроме этого процесс хорошо регулируется, так как тепло реакции отводится равномерно, и получаемый полимер имеет более высокий молекулярный вес, более однороден по структуре и качеству. В зависимости от температуры, при которой протекает реакция полимеризации в эмульсии, различают высокотемпературную и низкотемпературную эмульсионную полимеризацию. Низкотемпературные эластомеры обладают более высокими физико-механическими показателями по сравнению с высокотемпературными.

Растворная полимеризация

Полимеризация в растворе обеспечивает эффективный теплообмен в массе раствора, в котором протекает реакция. Поэтому полученный полимер более однороден и обладает лучшим комплексом свойств. Применение органических растворов позволяет использовать в процессе полимеризации различные эффективные каталитические системы, с помощью которых можно осуществлять направленный синтез эластомеров, создавать высокомолекулярные соединения с заданной структурой и свойствами. Технологическая трудность при проведении таких процессов заключается в необходимости работы с катализаторами, многие из которых являются высоко реакционными соединениями, которые изменяют свойства при хранении. Использование таких каталитических систем требует тщательной подготовки и очистки мономеров и растворителей, которые используются в синтезе.

4. Бутадиен-стирольные каучуки

Дивинил-стирольные каучуки, стирольные каучуки, БСК, СКС, СКМС, ДССК, америпол, интол, карифлекс, крилен, нипол, плайофлекс, SBR, синпол, солпрен, стереон, тьюфден, филпрен, юниден), сополимеры бутадиена со стиролом илиметилстиролом общей формулылы:

(R-H ![]()

или СН3).

Мономеры сополимеризуют в эмульсии или растворе.

Структура и свойства каучуков. Содержание стирольных (метилстирольных) звеньев в макромолекуле бутадиен-стирольных каучуков различных типов составляет 8-45%. В макромолекулах наиб. распространенных эмульсионных сополимеров, содержащих 23-25% стирольных звеньев, 60-70% звеньев бутадиена присоединены в положениях 1,4-транс, 12-20% - в положениях 1,4-цис и 15-18% - в положениях 1,2. В макромолекулах таких же каучуков, синтезированных в р-ре, содержание бутадиеновых звеньев 1,4-транс, 1,4-цис и 1,2 составляет соотв. > 40, 35-40 и ок. 25%. Вследствие нерегулярности строения бутадиен-стирольные каучуки не кристаллизуются.

Среднечисловая мол. Масса ![]() эмульсионных каучуков составляет ~ 105, полученных в р-ре - 1,5*105, индекс полидисперсности

эмульсионных каучуков составляет ~ 105, полученных в р-ре - 1,5*105, индекс полидисперсности ![]() -соотв. 4-7 и 1,5-2,0 (

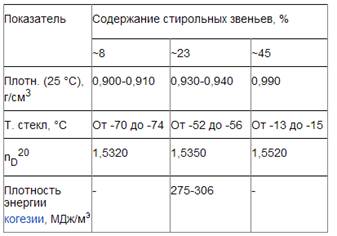

-соотв. 4-7 и 1,5-2,0 (![]() среднемассовая мол. масса). Макромолекулы бутадиен-стирольных каучуков имеют разветвленное строение. Каучуки содержат значит. кол-no микрогеля. Их ненасыщенность составляет, как правило, до 90% от теоретической. Бутадиен-стирольные каучуки растворяются в ароматич., алициклич. и алифатич. углеводородах. Многие физ. св-ва каучуков зависят от содержания в них стирольных звеньев (см. табл. 1).

среднемассовая мол. масса). Макромолекулы бутадиен-стирольных каучуков имеют разветвленное строение. Каучуки содержат значит. кол-no микрогеля. Их ненасыщенность составляет, как правило, до 90% от теоретической. Бутадиен-стирольные каучуки растворяются в ароматич., алициклич. и алифатич. углеводородах. Многие физ. св-ва каучуков зависят от содержания в них стирольных звеньев (см. табл. 1).

4.1 Физические характеристики эмульсионных бутадиен-стирольных каучуков с различным содержанием стирольных звеньев

Таблица 2

Под действием BF3 или Н2 [SnCl6] при 160-180 °С бутадиен-стирольные каучуки изомеризуются. При обработке в растворе серной кислотой (180°С) они циклизуются. Гидрохлорирование каучуков при 70-100°С и повышенном давлении сопровождается их деструкцией. При действии л-толуолсульфонилгидразида на раствор бутадиен-стирольного каучука в диметиловом эфире диэтиленгликоля (диглиме) происходит исчерпывающее гидрирование двойных связей.

Окисление бутадиен-стирольных каучуков приводит к глубоким структурным изменениям, сопровождающимся ухудшением их свойств. Для стабилизации каучуков в условиях хранения и переработки применяют обычные антиоксиданты, напр. N-фенил-2-нафтиламин, его смесь с N,N'-дифенил-1,4-фенилендиамином, три(n-ионилфенил)фосфит (обычно не более 2 мас. ч. на 100 мас. ч. каучука).

Получение каучуков, их модификации. Бутадиен-стирольные каучуки синтезируют по непрерывной схеме в батарее последовательно соединенных реакторов (мономеры и др. компоненты реакционной смеси подают в первый реактор). Эмульсионные каучуки получают радикальной сополимеризацией при 5 или 50°С (соотв. низкотемпературные, или "холодные", и высокотемпературные, или "горячие", каучуки). При синтезе "горячих" каучуков инициатором служит K2S2O8, при синтезе "холодных" - окислительно-восстановительная система, например - содержащая гидропероксид циклогексилизопропилбензола, соль Fe2+, этилендиаминтетраацетат Na (трилон Б), Na-соль формальдегидсульфокислоты (ронгалит). В кач-ве эмульгатора применяют мыла высших жирных кислот или кислот канифоли. Молярную массу сополимеров регулируют при помощи меркаптанов, например - трет-додецилмеркаптана. Степень превращения мономеров обычно 60-70%, продолжительность процесса 10-12 ч. После обрыва полимеризации (для этого используют диметилдитиокарбамат Na), отгонки непрореагировавших мономеров и введения в латекс водной дисперсии стабилизатора каучук коагулируют, промывают водой и сушат. Товарные формы бутадиен-стирольных каучуков - брикеты и смотанная в рулоны лента.

При синтезе бутадиен-стирольных каучуков в растворе в реактор подают смесь мономеров, углеводородного растворителя (тщательно очищенных от следов влаги и кислорода) и катализатора - обычно комплекса LiAlk с электронодонорным соединением. После окончания полимеризации, дезактивации катализатора, введения раствора стабилизатора и отгонки растворителя с водяным паром полученную крошку каучука сушат и прессуют.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды