Разработка конструкции шпинделя привода прокатных клетей

1.4 Зубчатый шпиндель

Зубчатые шпиндели, состоящие из двух зубчатых муфт соединенных валов, в основном используют в приводе валков чистовых клетей широкополосовых станов, валков жестепрокатных и дрессировочных станов при больших скоростях прокатки. Также в производстве используются зубчатые шпиндели, включающие, помимо обычной зубчатой муфты и промежуточного вала, предохранительную муфту со

срезными болтами. Однако такие конструкции муфт не обладают достаточной работоспособностью. Причина этого заключается в низкой прочности установки срезных болтов. Кроме того срезные болты воспринимают радиальные усилия от массы промежуточной части шпинделя и усилия, возникающие в зубчатом зацеплении муфты из-за неточности изготовления и неконцентричности установки [1].

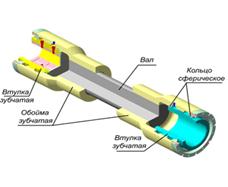

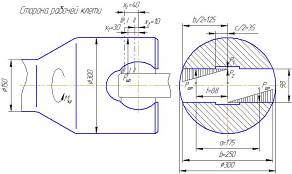

Современные конструкции зубчатых шпинделей (рисунок 1.7) характеризуются высокой долговечностью, благодаря следующим параметрам:

1. Расположению зубчатого зацепления обоймы и втулки в зоне лопасти прокатного валка;

2. Применению сферических центрирующих шарниров, исключающих передачу радиальной нагрузки на зубья зацепления;

3. Применению новой конструкции уплотнения зубчатого шарнира, исключающего попадание воды, и окалины в шарнир и обеспечивающего присутствие смазки в шарнире [4].

Рисунок 1.7 Шпиндель зубчатый

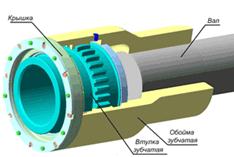

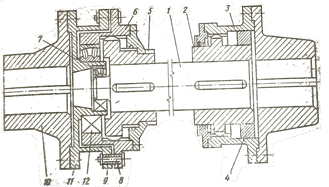

Классическое шпиндельное соединение с зубчатыми муфтами (рисунок 1.8) содержит: соединительный вал 1, зубчатую муфту, состоящую из зубчатой втулки 2, зубчатой обоймы 3 и распорного кольца 4; предохранительную муфту со срезными пальцами, состоящую из зубчатой муфты 5, зубчатой обоймы 6, сферического роликоподшипника 7, размещенного на шейке вала 1; предохранительных болтов 8 и центровочных втулок 9. Между зубчатой обоймой 6 и полумуфтой 10, устанавливаемой на валу главного привода, размещена промежуточная обойма 11 со сферическим роликоподшипником 12, наружное кольцо которого контактирует с зубчатой обоймой 6.

Рисунок 1.8 Шпиндельное соединение с зубчатыми муфтами.

2. Выбор параметров шарнира шпинделя

Исходные данные:

Крутящий момент передаваемый шпинделем Мкр=40кН·м;

Расстояние между осями прокатных валков . D0=400мм;

Высота перемещения шарнира H=50мм.

Расчет длины шпинделя:

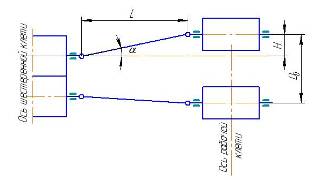

Длину шпинделя определяют, исходя принятого угла наклона и высоты перемещения одного из шарниров при прокатке металла наибольшей толщины (рисунок 2.1).

![]() (2.1)

(2.1)

где: Н – высота перемещения одного из шарниров, мм;

![]() – угол наклона шпинделя, оптимальный угол наклона шпинделя принимаем равным 3º.

– угол наклона шпинделя, оптимальный угол наклона шпинделя принимаем равным 3º.

Рисунок 2.1 Схема установки универсальных шпинделей.

Исходя из рассчитанной величины, выбираем длину шпинделя равной 1000мм.

3. Расчет усилий действующих на элементы конструкции шпинделя

3.1 Расчет напряжения в щеке шпинделя

Поскольку сочленение шпинделя с шестерней должно быть более прочное и гарантированно от поломок т.к. шестерня является более дорогой деталью чем валок, то размер шарнира шпинделя со стороны шестеренной клети необходимо выполнить больше, чем со стороны валков. Поэтому расчет проводится для шарнира со стороны рабочей клети.

При передаче шпинделем крутящего момента Мкр на щеки головки шпинделя действуют силы (рисунок 3.1). На щеки действует усилие Ршп, возникающее в результате давления лопасти на бронзовый вкладыш и бронзового вкладыша на щеку по цилиндрической поверхности их соприкосновения.

Момент, передаваемый шпинделем

![]() , (3.1)

, (3.1)

где: Ршп – усилие, с которым нижний бронзовый вкладыш давит на нижнюю щеку головки шпинделя а верхний вкладыш – на верхнюю щеку, кН;

а – расстояние между точками приложения сил, м.

Рисунок 3.1 Схема приложения сил.

Принимаем, что удельные давления вкладыша на щеку шарнира распределяются по трапеции и сила Ршп, приложена в плоскости центра тяжести этой трапеции.

Обычно:

![]() ;

;

![]() ;

;

![]() .

.

Таким образом, из формулы 3.1 получаем:

![]() . (3.2)

. (3.2)

Рассчитываем напряжения в щеке шпинделя

Для получения более точных результатов расчета, его необходимо провести для нескольких сечений.

Определяем напряжение кручения в сечении I-I

![]() , (3.3)

, (3.3)

где: ![]() - момент сопротивления кручению сечения I-I, м³.

- момент сопротивления кручению сечения I-I, м³.

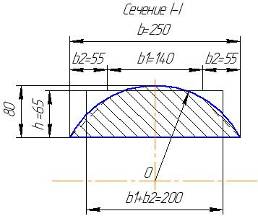

Для определения момента сопротивления кручению по заданным размерам головки шпинделя сечение I-I изображено отдельно в виде сегмента (рисунок 3.2).

Рисунок 3.2 Сечение I-I.

Для более простого определения момента сопротивления кручению сечения, приравниваем сегмент к равному по площади прямоугольнику высотой h и шириной b1+b2.

Определяем момент сопротивления кручению

![]() , (3.4)

, (3.4)

где: ![]() - коэффициент зависящий от отношения ширины прямоугольника к его высоте, при

- коэффициент зависящий от отношения ширины прямоугольника к его высоте, при ![]() величина

величина ![]()

![]() , тогда

, тогда ![]() ;

;

![]() ;

;

![]() .

.

Определяем напряжение изгиба в сечении I-I

![]() , (3.5)

, (3.5)

где: ![]() - момент изгиба сечения I-I, Н·м

- момент изгиба сечения I-I, Н·м

![]() (3.6)

(3.6)

где: х1 – плечо, м.

![]() - момент сопротивления изгибу сечения I-I, м³.

- момент сопротивления изгибу сечения I-I, м³.

Для более простого определения момента сопротивления изгибу сечения, приравниваем сегмент к равной по площади трапеции с основанием b1+2b2 и высотой h.

Момент сопротивления изгибу сечения трапеции

![]() , (3.7)

, (3.7)

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды