2896 Разработка технологического процесса сборки шпиндельной бабки и технологического процесса изготовления шлицевого вала

Введение

Задачей курсовой работы является разработка технологического процесса сборки шпиндельной бабки и технологического процесса изготовления шлицевого вала. Необходимо провести расчёты, связанные с объемом выпуска и на основе этих расчетов определить тип производства.

Далее сформулировать служебное назначение и проанализировать технические требования на шпиндельную бабку.

Разработать схему сборки шпиндельной бабки. Произвести выбор сборочного оборудования технологической оснастки. Прономеровать сборочные операции.

На втором этапе необходимо разработать технологический процесс изготовления шлицевого вала. Для этого необходимо сформулировать её служебное назначение и провести анализ технический требований и технологичности конструкции шлицевого вала.

Из разработанного техпроцесса изготовления вала выбрать одну операцию и произвести расчёт режимов обработки.

В результате разработки технологического процесса необходимо обеспечить выпуск продукции требуемого качества, определяемого служебным назначением шпиндельной бабки.

Производственная программа в год составляет 750 штук.

Заданную программу выпуска необходимо выполнить при достижении минимальных денежных и материальных затрат и выполнении всех требований охраны труда.

1. Расчёт технических требований

1.1 Описание работы и служебное назначение изготавливаемого изделия

Шпиндельная бабка служит для передачи крутящего момента с электродвигателя к обрабатываемому изделию. Шпиндельная бабка обладает тремя скоростями, что позволяет вращаться патрону в определённом интервале частот ( об./мин.).

Принцип работы

Электродвигатель передает крутящий момент через клиновые ремни на шкив. Через него начинает вращаться входной шлицевый вал, который базируется в радиально – упорных подшипниках. Дальше крутящий момент передаётся через одно из трёх зубчатых зацеплений на шпиндель, который базируется в радиально – упорных роликовых и радиально – шариковых подшипниках. Эти зацепления обеспечивают 3 рабочих скорости станка.

Шпиндель приводит во вращение патрон и патрон приводит во вращение обрабатываемое изделие. Крутящий момент передаётся на зубчатое колесо 1 через шлицевое соединение, затем через шпоночное соединение на зубчатое колесо 2. Далее через зубчатое соединение между зубчатым колесом 2 и зубчатое колесо 3 , затем через шпоночное соединение на шпиндель.

1.1.1 Расчёты, связанные с годовой программой или объёмом выпуска

P=750 шт.

N=750 шт./год

![]() год

год

![]() мин./шт.

мин./шт.

![]() шт./кв.

шт./кв.

![]() шт./мес.

шт./мес.

![]() шт./нед.

шт./нед.

![]() шт./сут.

шт./сут.

Исходя из того, что T=145,6 шт./мин. и N=750 шт./год следует, что нам нужно принять мелкосерийный тип производства.

1.2 Анализ технических требований на изготавливаемое изделие

1) Межосевое расстояние в шпиндельной бабке (![]() = 240

= 240![]() 0,42 мм.).

0,42 мм.).

2) Пятно контакта должно быть не менее 0 – 75% по высоте зуба и 30 – 95% по длине зуба в зависимости от степени зубчатого колеса.

3) Относительная масса шпиндельной бабки не должна превышать 130 кг.

4) Допуск перпендикулярности оси вращения тихоходного вала относительно неокрашенной опорной поверхности корпуса по 10 степени точности ГОСТ 24643.

5) Обеспечить кинематическую точность 45% цилиндрической передачи.

6) Совпадение делительной окружности цилиндрической зубчатой передачи.

2. Технологический процесс изготовления детали

2.1 Выбор метода достижения точности

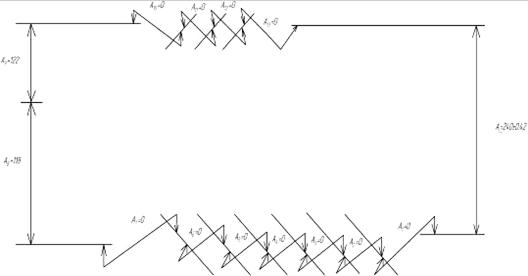

![]() - соосность оси отверстия в корпусе и оси внешнего кольца подшипника.

- соосность оси отверстия в корпусе и оси внешнего кольца подшипника.

![]() - соосность оси внешнего кольца подшипника и оси внутреннего кольца подшипника.

- соосность оси внешнего кольца подшипника и оси внутреннего кольца подшипника.

![]() - соосность оси внутреннего кольца подшипника и оси наружной посадочной поверхности диаметра 50k6

- соосность оси внутреннего кольца подшипника и оси наружной посадочной поверхности диаметра 50k6

![]() - соосность оси наружной посадочной поверхности диаметра 50k6 и оси посадочной поверхности шлицевого вала

- соосность оси наружной посадочной поверхности диаметра 50k6 и оси посадочной поверхности шлицевого вала

![]() - соосность оси посадочной поверхности шлицевого вала и оси базового отверстия цилиндрического зубчатого колеса со ступицей

- соосность оси посадочной поверхности шлицевого вала и оси базового отверстия цилиндрического зубчатого колеса со ступицей

![]() - соосность оси базового отверстия цилиндрического зубчатого колеса со ступицей и оси базового отверстия цилиндрического зубчатого колеса

- соосность оси базового отверстия цилиндрического зубчатого колеса со ступицей и оси базового отверстия цилиндрического зубчатого колеса

![]() - соосность оси базового отверстия цилиндрического зубчатого колеса и оси делительной окружности другого зубчатого колеса

- соосность оси базового отверстия цилиндрического зубчатого колеса и оси делительной окружности другого зубчатого колеса

![]() - расстояние от оси делительной окружности цилиндрического зубчатого колеса до образующей делительной окружности

- расстояние от оси делительной окружности цилиндрического зубчатого колеса до образующей делительной окружности

![]() - расстояние от оси делительной окружности цилиндрического зубчатого колеса

- расстояние от оси делительной окружности цилиндрического зубчатого колеса

![]() - соосность оси базового отверстия цилиндрического зубчатого колеса и оси делительной окружности зубчатого колеса с диаметром 66

- соосность оси базового отверстия цилиндрического зубчатого колеса и оси делительной окружности зубчатого колеса с диаметром 66

![]() - соосность ос базового отверстия цилиндрического зубчатого колеса и оси посадочной поверхности шпинделя с диаметром 130k6

- соосность ос базового отверстия цилиндрического зубчатого колеса и оси посадочной поверхности шпинделя с диаметром 130k6

![]() - соосность оси посадочной поверхности шпинделя с диаметром 130k6 и оси подшипника

- соосность оси посадочной поверхности шпинделя с диаметром 130k6 и оси подшипника

![]() - соосность оси базового отверстия цилиндрического зубчатого колеса и оси делительной окружности зубчатого колеса с диаметром 66

- соосность оси базового отверстия цилиндрического зубчатого колеса и оси делительной окружности зубчатого колеса с диаметром 66

Выбор метода:

![]() =+0,42;

=+0,42; ![]() =-0,42;

=-0,42; ![]() ;

;

![]() ;

;

![]() ;

; ![]() ;

; ![]() ,

,

где ![]() - коэффициент относительного рассеяния размеров составных звеньев.

- коэффициент относительного рассеяния размеров составных звеньев.

![]() .

.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды