Расчет и проектирование коническо-цилиндрического редуктора

s-1 = 0,35 · sВ +100= 422 МПа

t-1 = 0,58 · s-1 = 245 МПа

Коэффициенты КsD и KtD равны [7,с.20]:

КsD = ( Кs / es + b - 1 )/bу , KtD = (Kt / et + b - 1 )/bу ,

Где Кs и Kt - эффективные коэффициенты концентрации напряжений,

es и es - масштабные факторы, b - фактор шероховатости,

bу - коэффициент , учитывающий поверхностное упрочнение вала. Фактор шероховатости зависит от сп

особа обработки поверхности вала и прочности материала вала [9,с.20]

b = 0,97 – 1,5 · 10-4 (sВ – 400) - для шлифованной поверхности,

b = 0,96 – 2,5 · 10-4 (sВ – 400) - при чистовой обточке,

b = 0,9 – 3 · 10-4 (sВ – 400) - при грубой обточке.

Для быстроходного вала ( чистовая обработка )

b = 0,96 – 2,5 · 10-4 (sВ – 400) = 0,83.

При отсутствии упрочнения поверхности вала принимают bу =1, иначе – по табл. 4 [9,с.21]. Опасным сечением для быстроходного вала является сечение под опорой В, где действует максимальный изгибающий момент

Концентратом напряжений в данном сечении является запрессовка подшипника. Для оценки концентрации напряжений в местах установки на валу деталей с натягом используют отношение Кs / es и Kt / et = 0,4 + 0,6 · Кs / es.

Для быстроходного вала при dп=45 и σв=920 МПа

Кs / es = 4,36 по табл. 12.18 [1,с.215].

Kt / et = 0,4 + 0,6 · Кs / es =0,4 +0,6 · 4,36=3,02

Определяем коэффициенты КsD и KtD

КsD = ( Кs / es + b - 1 )/bу=(4,36 + 0,83 - 1)=4,19

KtD = (Kt / et + b - 1 )/bу=( 3,02 + 0,83 -1)=2,85

Коэффициент ассиметрии цикла вычисляют по формуле [9,с.22]

ys = 0,02 · (1 + 0,01 sВ )=0,02 + (1 + 0,01 · 920)=0,2

yt = 0,5 ys =0,5 · 0,2=0,01

При определении амплитудных и средних значений напряжений цикла при изгибе учитывают его симметричный характер.

sа = Ми max · 103 / WХ = 263 · 103 / 16334 = 16 МПа

Где WХ – осевой момент сопротивления сечения вала в мм3

WХ = p · dn3 /32 = 3,14 · 553 / 32 = 16334 мм3

Среднее напряжение цикла нормальных напряжений при наличии осевой нагрузки Fа

sм = 4 · Fа /p · dn2 = 4 · 4300 /3,14 ·552 = 1,81 МПа

Для касательных напряжений более характерным является отнулевой цикл, что позволяет принять

tа = tм = 500 · Т1 / Wr = 500 · 283 / 32668 = 4,3 МПа

где Wr - полярный момент сопротивления в мм3,

Wr = p · dn3 /16 = 16334 · 2 = 32 668

Коэффициенты долговечности равны [9 с.23]

![]()

Где mf = 6 при НВ £ 350 и mf = 9 при НВ > 350.

NFE - эквивалентное число циклов напряжений, определяемое по формуле

NFE = Nå · КFE [9 ,с.23].

Принимаем для быстроходного вала

mf = 9 [Сталь 40ХН, термообработка – улучшение),

Nå = 5,84 · 108 [7,с.20]

КFE = 0,06 [7,табл. 3],

NFE = Nå · КFE = 3,5 · 107

При NFE > 4 · 106 принимают KCs = KCt = 1.

Определяем значения Ss и St

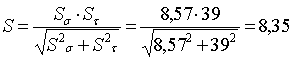

Ss = 8,574

St = 39

Определяем коэффициент запаса прочности:

Большой коэффициент запаса прочности получился потому, что пришлось увеличивать диаметр выходного участка вала для соединения с электродвигателем стандартной муфтой.

4.8.1 Промежуточный вал

Материал промежуточного вала определяется материалом цилиндрической шестерни (вал – шестерня)

Наиболее опасными по нагружению являются сечения под шестерней тихоходной передачи и под колесом конической передачи (см. рис. 6)

Вычисление запасов прочности промежуточного вала полностью аналогичны вычислениям быстроходной ступени:

МИMAX = 1425 Н·мТ11= 955 Н·м

WХ = p · dn3 /32 = 3,14 · 703 / 32 = 33674 мм3

Wr = p · dn3 /16 = 16334 · 2 = 67 348 мм3

sа = Ми max · 103 / WХ = 1425 · 103 / 33674 = 42,3 МПа

sм = 4 · Fа /p · dn2 = 4 · 1530 /3,14 ·702 = 0,4 МПа

tа = tм = 500 · Т1 / Wr = 500 · 955 / 67348 = 7,1 МПа

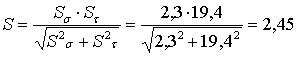

Ss = 2,3

St = 19,4

Определяем коэффициент запаса прочности:

4.8.3 Тихоходный вал

Материал тихоходного вала выбираем сталь 45 ГОСТ 1050-88

Определяем пределы выносливости стали:

sВ =780 МПа

s-1 = 0,43 · sВ =0,43 х 780=335,4 МПа - для углеродистых сталей;

t-1 = 0,58 · s-1.=0,58 х 335,4=194,5 МПа

Наиболее опасным сечением по нагружению является сечение под опорой Е, здесь действует максимальный изгибающий момент и крутящий момент. Концентратом напряжений в данном сечении является напрессовка подшипника.

Определяем отношение Ks / es =3,89

Kt /et = 0,4 + 0,6 · Ks /es=0,4 + 0,6 ∙ 3,89=2,73

Фактор шероховатости

b = 0,96 – 0,25 · 10-4 · (sB - 400) =0,96 – 0,25 · 104 (780-400)= 0,95

Определяем коэффициенты KCs и K Ct

K Cs = (Ks / es + b - 1) / by =(3,89 + 0,95 –1 )= 3,84

K Ct = (K t / e t + b - 1) / by =(2,73 + 0,95 –1 )=2,68

Коэффициенты асимметрии цикла

Ys = 0,02 · (1 + 0,01 · sB) =0,02 ∙ (1 + 0,01 х 780)= 0,18

Yt = 0,5 · Ys =0,5 · 0,18= 0,09

Амплитудные напряжения цикла

sa = M и · 103 / WХ=1513 · 103 / 130,7 = 18,3 МПа

WХ = p · dп 3/ 32 =3,14 · 1103 / 32 = 130700 мм3

Средние напряжения цикла нормальных и касательных напряжений

sm = 4 · Fa111 / p · d 32 =4 · 7725 /3,14 · 1102= 0,7 МПа

tа = tm = 500 · Т 111 / W r =500 · 4152 / 260000 = 7,6 МПа

Wr = p · dп 3/ 16 =3,14 · 1103 /16 = 260000

Коэффициенты долговечности

mF = 6 (Сталь 45, термообработка – улучшение );

NS = 4,63 · 107 [ 7, c. 20 ];

KFE = 0,06 [ 7, таб.3 ];

NFE = NS · KFE = 4,63 · 107 · 0,06 = 2,78 · 106

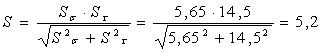

Определяем значения Ss и St .

Ss=s-1/(sа·KsD/KCs+Ys·sm)=335,4/(18,3·3,84/ 1,06 + 0,18 · 0,7) = 5,65

St=t-1/(tа·KtD/KCt+Yt·tm)=194,5 / (7,6 ∙ 2,68 / 1,06 + 0,09 · 8,82) = 14,5

Определяем коэффициенты прочности:

5. Смазка редуктора

Смазочные материалы в машинах применяют с целью уменьшения интенсивности изнашивания, снижения сил трения, отвода от трущихся поверхностей теплоты и продуктов изнашивания, а также для предохранения деталей от коррозии. Снижение сил трения благодаря смазке обеспечивает повышение КПД машин. Кроме того, большая стабильность коэффициента трения и демпфирующие свойства слоя смазочного материала между взаимодействующими поверхностями способствуют снижению динамических нагрузок, увеличению плавности и точности работы машин.

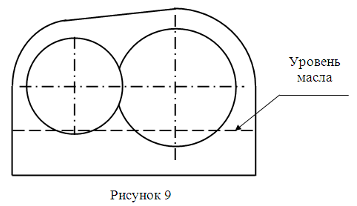

В редукторах общего назначения обычно применяется комбинированное смазывание. Одно или несколько зубчатых колёс смазываются погружением в ванну с жидким смазочным материалом в нижней части корпуса редуктора (картере) (рисунок 9), а остальные узлы и детали, в том числе подшипники качения, смазываются за счёт разбрызгивания масла погруженными колёсами и циркуляции внутри корпуса образовавшегося масляного тумана. По времени – это непрерывное смазывание.

В двухступенчатых коническо–цилиндрических редукторах независимо от глубины погружения тихоходного цилиндрического колеса коническое колесо должно быть погружено в масло на половину длины зуба.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды