Координатно-расточные станки

Установка оси отверстия на изделии относительно оси шпинделя на требуемую координату осуществляется движением стола или салазок , перемещение которых контролируется специальным оптическим устройством. Последнее базируется на точных линейках, закрепляемых в одном случае на столе (подвижная линейка), в другом – на станине (неподвижная линейка). Линейка стола имеет 1000 высокоточных делений через

1мм., линейка станины – 630 делений. Штрихи проектируются на матовый экран с 75-кратным увеличением. Для оценки сотых долей одного интервала линейки в плоскости экрана имеется шкала со 100 делениями. Для получения отсчёта большой точности на экране имеется дополнительная шкала, позволяющая производить отсчёт до 0,001 мм.

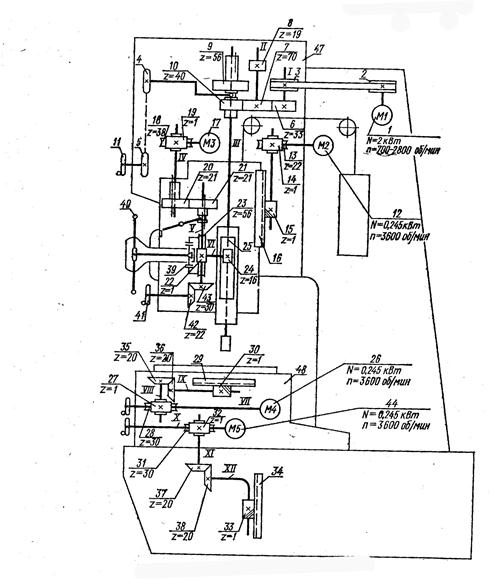

Рис. 2. Кинематическая схема станка мод. 2Д450

На рис.2 показана кинематическая схема станка мод. 2Д450. Цепь главного движения определяет вращение шпинделя с режущим инструментом, которое осуществляется от регулируемого электродвигателя постоянного тока 1 через ременную передачу 2-3, вал I, зубчатые колёса 6-7, вал II, колёса или 7-10 на шпиндель III. Частота вращения шпинделя изменяется бесступенчато путём регулирования электродвигателя 1 в пределах 700-2800 об/мин. Переключение ступеней частоты вращения двухступенчатой коробкой скоростей производится маховичком 11 через цепную передачу 4-5. Частота вращения контролируется тахогенератором, установленным на валу I.

Вертикальная подача гильзы, шпинделя осуществляется от отдельного электродвигателя 17 постоянного тока с широким диапазоном регулирования. Вращение через червячную передачу 18-19, шлицевый вал IV, зубчатые колёса 20-21, вал V и червячную пару 22-23, фрикционную муфту с рейкой 25 гильзы шпинделя. Рукоятками 40 при выключенной муфте можно вручную производить подъём или опускание гильзы шпинделя. Для более точных перемещений гильзы имеется маховичок 41, связанный с валом V коническими колёсами 42-43. Автоматическое выключение подачи гильзы шпинделя при достижении заданной глубины сверления осуществляется отключением 17 микропереключателем.

Установочное перемещение шпиндельной головки производится от асинхронного электродвигателя 12 через червячную передачу 13-14 и реечную 15-16. Перемещение заготовки в прямоугольной системе координат производится за счёт перемещения стола в продольном направлении и салазок – в поперечном от двух независимых электродвигателей постоянного тока 44 и 26 через аналогичные червячные передачи 27-28 и 31-32, конические передачи 35-36 и 37-38, реечные передачи 29-30 и 33-34.

Для закрепления стола, салазок и шпиндельной головки в нужных положениях применены унифицированные зажимы.

Таблица 1.

Модельный ряд координатно-расточных станков

|

Модель |

Характеристики |

|

2А450 |

Станок с оптической системой отсчёта координат по осям X и Y |

|

2А450АФ10, 2Д450АФ10 |

Станки с электронной отсчётно-измерительной системой, включающей устройство цифровой индикации, по осям X и Y. Режим электронного маховика. |

|

2Л450АФ11-01 |

Станок с устройством цифровой индикации по осям X, Y и Z и предварительным набором координат по осям X и Y. Предусмотрен следящий режим позиционирования и режим электронного маховика с дискретностью перемещения стола 0,001 и 0,01 мм |

|

2Е450АФЗ0 |

Станок с устройством ЧПУ, с возможностью задания программы обработки в диалоговом режиме по осям X и Y и цифровой индикацией координат по оси Z. |

|

2Л450АФ4 |

Станок с устройством ЧПУ, с контурной обработкой по осям X , Y и Z. Графический монитор позволяет производить отладку программ без движения по осям. Программы обработки деталей могут быть подготовлены в диалоговом режиме стандартными текстовыми файлами или автоматизированными системами. |

2. Расчет критериев

2.1 Критерии развития технических объектов

Среди параметров и показателей, характеризующих любой технический объект, всегда имеются такие, которые на протяжении длительного времени имеют тенденцию монотонного изменения или тенденцию поддержания на определенном уровне при достижении своего предела. Эти показатели всеми осознаются как мера совершенства и прогрессивности, и они оказывают сильное влияние на развитие отдельных классов технических объектов и техники в целом.

Такие параметры и показатели называют критериями развития технических объектов. Об их важности можно судить по тому факту, что технический прогресс в области любых технических объектов обычно заключается в улучшении одних критериев без ухудшения (во всяком случае без значительного ухудшения) других. При формировании системы критериев развития должен удовлетворяться ряд условий:

- измеримости: за критерий развития может быть принят только такой параметр технического объекта, который допускает возможность количественной оценки по одной из шкал измерений;

- сопоставимости: критерий развития должен иметь такую размерность, которая позволяет сопоставлять технические объекты разных времен и стран;

- исключения: за критерии развития могут быть приняты только такие параметры технического объекта, которые в первую очередь характеризуют его эффективность и оказывают определяющее влияние;

- минимальности и независимости: вся совокупность критериев развития должна содержать только такие критерии, которые не могут быть логически выведены из других критериев и не могут быть их прямым следствием.

Оценка технического уровня и качества изделия осуществляется путем сопоставительного (сравнительного) анализа в следующем порядке:

- выбирается базовое изделие (идеальный вариант, аналог или прототип);

- выявляются численные значения основных технико-экономических показателей оцениваемого и базового изделий:

- рассчитываются уровни относительных показателей технического уровня и качества;

- рассчитывается величина обобщенных показателей технического уровня и качества изделий.

Следует отметить, что главное условие сравнения оцениваемого и базового изделия - сопоставимость элементов изделий, идентичность функционального назначения.

В качестве базового изделия для сопоставления выбирают наилучший, реальный образец данного вида и типоразмера изделий, имеющийся в мировой практике. Он может быть как отечественным, так и зарубежным и именуется аналогом. Иногда при решении задач по модернизации изделий данного вида в качестве базового изделия принимают изделия-прототип, которое совершенствуется путем устранения имеющихся недостатков.

В отдельных случаях в качестве базового изделия может быть принято оборудование будущего - идеальный вариант. Показатели, характеризующие идеальный вариант по техническому уровню и качеству, рассчитываются, исходя из законов развития техники данного вида по критериям развития.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды