Автоматическая система управления процессом испытаний электропривода лифтов

Автоматизированное рабочее место позволяет управлять процессом испытаний как в ручном, так и в автоматическом режиме, визуализировать задаваемые команды управления и информационные сигналы с исследуемых изделий, осциллографировать временные зависимости измеряемых параметров и проводить их исследование.

Типовой нагрузочный стенд состоит из рамы, нагрузочного устройства, датчиков крутящего мо

мента, датчика положения и гидравлического или механического тормоза.

В качестве нагрузочного устройства при испытаниях приводов и двигателей используется асинхронный двигатель с короткозамкнутым ротором.

Типовой шкаф управления состоит из цепей коммутации трехфазного напряжения, преобразователя напряжения сети в напряжение требуемой частоты и амплитуды, цепей фильтрации напряжения, интерфейсных модулей связи с персональным компьютером, высоковольтного генератора импульсных высоковольтных помех, а также необходимых органов управления и индикации. Шкаф управления дополнительно может быть укомплектован автоматизированным рабочим местом на базе персонального компьютера с необходимым программным обеспечением.

1.2 Технологические схемы процесса и оборудования

Высокие достижения в области микропроцессорной техники, успехи в разработке управляющих алгоритмов и развитие силовой преобразовательной базы с учётом общеизвестных преимуществ АД обуславливают применение в составе нагрузочного ЭП двигателя именно данной конструкции.

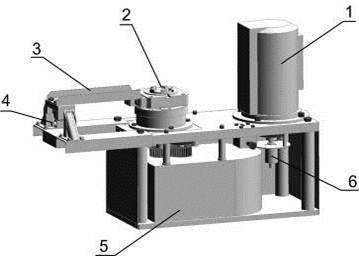

На рисунке 1 представлено устройство испытательного стенда для проведения нагрузочных испытаний ЭП.

Рисунок 1 – Устройство испытательного стенда для нагрузочных испытаний

Испытательный нагрузочный стенд состоит из следующих компонентов:

1 – АД нагрузочного моментного ЭП,

2 – место для установки испытуемого ЭП,

3 – измерительное плечо,

4 – тензометрический датчик момента,

5 – редуктор,

6 – инкрементный датчик скорости.

Моментное усилие, развиваемое на валу АД 1, передаётся к редуктору 5 и далее поступает к выходу испытуемого ЭП 2. Необходимость введения редуктора 5 обусловлена стремлением согласовать между собой моменты и частоты вращения выходного вала ЭП 2 и двигателя нагрузочного ЭП 1. Контроль за величиной момента на выходном валу ЭП 2 выполняется с помощью тензометрического датчика момента 4, установленного между корпусом редуктора 5 и основанием ЭП 2. При увеличении момента сопротивления со стороны нагрузочного ЭП основание ЭП 2 стремится повернуться относительно корпуса редуктора 5. С помощью измерительного плеча 3 датчик 4 регистрирует крутящий момент, развиваемый на выходном валу ЭП 2. Одновременно с измерением момента, происходит считывание информации о текущем угловом перемещении выходного вала ЭП 2. Для данных целей используется импульсный оптический датчик положения. Для измерения скорости вращения вала АД нагрузочного моментного ЭП 1 используется инкрементный оптический датчик 6.

Элементы механической передачи нагрузочного электропривода

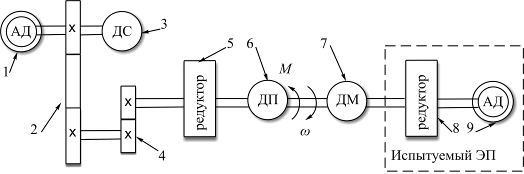

Для согласования моментов и скоростей вращения между АД нагрузочного ЭП и выходным валом испытуемого ЭП применяется стандартный шестеренчатый редуктор, цилиндрическая зубчатая и ременная передачи. Кинематическая схема нагрузочного ЭП представлена на рисунке 2.

Рисунок 2 – Кинематическая схема элементов передач нагрузочного моментного ЭП

На кинематической схеме элементов передач нагрузочного ЭП приняты следующие обозначения:

1 – АД нагрузочного моментного ЭП,

2 – зубчатый ремень,

3 – датчик скорости, установленный на валу АД нагрузочного ЭП,

4 – цилиндрическая передача колесо-шестерня,

5 – понижающий редуктор с коэффициентом i=33.64,

6 – датчик положения, установленный на выходном валу редуктора,

7 – датчик момента, развиваемого испытуемым ЭП,

8 – редуктор, входящий в состав испытуемого ЭП,

9 – АД испытуемого ЭП.

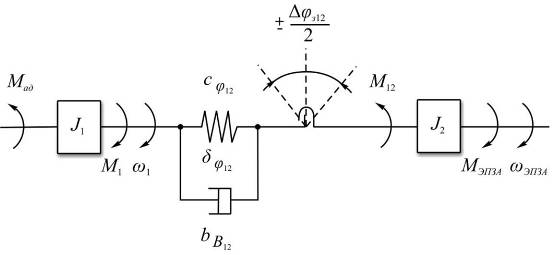

Для целей исследования и создания полной имитационной модели асинхронного нагрузочного ЭП необходимо учесть особенности механической конструкции стенда. Элементы передач представляет собой сложную многомассовую систему с упругими связями и зазорами. Основная упругость в данном случае сосредоточена в зубчатом ремне, что позволяет легко перейти от многомассовой механической системы к эквивалентной двухмассовой системе. Расчётная схема двухмассовой системы передач применительно к нагрузочному моментному асинхронному ЭП представлена на рисунке 3.

Рисунок 3 – Расчётная схема двухмассовой системы передач нагрузочного ЭП

1.3 Классификация и перечень технологических переменных, анализ видов связи между технологическими переменными

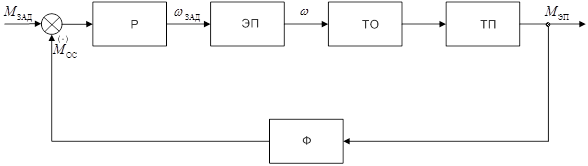

Схема технологического процесса испытаний электропривода лифтов представлена на рисунке 4:

Рисунок 4 – Схема технологического процесса испытаний электропривода лифтов

На данной схеме представлены следующие обозначения типовых блоков:

Р – регулятор;

ЭП – электропривод, включающий питающую сеть, совместно с трансформатором, необходимым для согласования напряжений питающей сети и двигателя; приводной двигатель и преобразователь;

ТО – технологическое оборудование, включающее все необходимое оборудование, непосредственно участвующее в технологическом процессе;

ТП – технологический процесс;

Ф – формирователь момента, включенный в обратную отрицательную связь на вход задающего воздействия – в данном случае это тензометрический датчик момента.

Основными технологическими переменными являются:

- Мзад – задающее воздействие, характеризующее требуемую величину нагрузочного момента, создаваемого нагрузочным двигателем;

- ωзад – сигнал задания скорости с выхода регулятора Р (управляющее воздействие), пропорциональный задающему воздействию;

- ω – сигнал управления (переменная состояния ЭП), формируемый электроприводом для управления технологическим оборудованием;

- М – выходное значение нагрузочного момента (переменная состояния ТП), отработанное замкнутым контуром схемы технологического процесса;

- Мос – сигнал отрицательной обратной связи, поступающий с блока формирования момента.

В качестве датчика скорости и датчика угла поворота используется два импульсных датчика (инкрементные энкодеры).

Технологический процесс состоит в следующем: задающее воздействие Мзад суммируется с сигналом обратной связи Мос, поступающим с тензометрического датчика момента и поступает на регулятор Р, на выходе которого формируется сигнал задания скорости ωзад, пропорциональный значению входного сигнала Мзад-Мос (ошибки по управлению ε). Сигнал задания скорости ωзад является управляющим воздействием для электропривода ЭП, задатчик скорости которого формирует сигнал напряжения управления Uу и подает на вход системы управления преобразователем, который, в свою очередь управляет двигателем и приводит его во вращение с скоростью ω. Далее приводной двигатель, работающий с заданной скоростью ω, приводит в движение редуктор который преобразует величину входного момента и формирует выходной сигнал Мэп.

Другие рефераты на тему «Производство и технологии»:

- Декоративное оформление детской одежды различных возрастных групп

- Разработка технологической карты на производство свай квадратного сечения

- Виды колебаний лопаток в авиационных двигателях в рабочих условиях и способы их устранения

- Автоматизация мелиоративной насосной станции

- Защита нефтепромысловых трубопроводов от коррозии

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды