Защитные покрытия деталей РЭС-4

Наполнители – неорганические и органические порошкообразные материалы (пылевидный кварц, тальк, графит, слюдяная пыль и др.), повышающие влагостойкость, уменьшающие температурный коэффициент линейного расширения и улучшающие антикоррозионные свойства покрытий.

Пластификаторы применяют для повышения эластичности и ударной прочности защитной пленки. В качестве пластификаторов используют нелет

учие вещества – дибутилфталат, трибутилфосфат, нефтяные масла, касторовое и льняное масло.

Растворители – летучие органические жидкости, применяемые для растворения красок и лаков и улетучивающиеся в процессе образования пленки и способствующие получению равномерной толщины защитного покрытия. Растворителями служат ароматические углеводороды, спирты, сложные и простые эфиры, скипидар и др.

В состав лаков и красок могут входить следующие дополнительные вещества: отвердители и сиккативы.

Отвердители – это вещества (кислоты, соли, изоцианы и др.), которые способствуют образованию пленок на основе реакционноспособных олигомеров, например на основе эпоксидных смол. Сиккативы вводятся для ускорения процесса высыхания лакокрасочных материалов, содержащих растительные масла. В качестве сиккативов используют растворимые в маслах соли некоторых металлов (кобальта, марганца, кадмия, цинка и др.).

Защитные свойства лакокрасочных покрытий определяются свойствами пленкообразователя, пигмента и технологией нанесения покрытия.

Технология нанесения лакокрасочных покрытий состоит из следующих основных этапов: подготовки поверхности, окраски и сушки.

Подготовка поверхности включает в себя очистку поверхности, грунтовку и шпатлевание.

Очистку поверхности осуществляют механическим (галтовка, крацевание, гидропескоструйная обработка или шлифование) или химическим (обезжиривание, травление) способами.

Грунтовка состоит в нанесении на поверхность детали слоя грунта. Цель грунтовки – улучшение адгезии лакокрасочного покрытия с поверхностью детали и придание дополнительной защиты от действия внешней среды. Для грунтовки применяют лакомасляные, битумномасляные, нитро- и водоразбавляемые грунты. Во многих случаях для повышения коррозионной стойкости изделий, работающих в жестких или особо жестких условиях, поверхности предварительно фосфатируют или оксидируют. Грунт наносят распылением, окунанием или кистью. После нанесения слоя грунта производят сушку.

Шпатлевание – выравнивание загрунтованной поверхности. Шпатлевание применяют в тех случаях, когда к поверхности предъявляют повышенные требования по внешнему виду, а поверхность имеет дефекты. Шпатлевка представляет собой пастообразную массу, состоящую из пигментов, наполнителей и лаков с добавлением или без добавления пластификаторов. Применяют лаковые, масляные, клеевые, нитроцеллюлозные, перхлорвиниловые и эпоксидные шпатлевки. Шпатлевки наносят на поверхность при помощи шпателя или краскораспылителя – в этом случае их разбавляют растворителем. Зашпатлеванные детали сушат и шлифуют механизированным инструментом.

Окраску деталей производят с помощью кисти, окунанием и распылением. Окрашивание кистью является малопроизводительным методом, который применяют для медленно сохнущих лаков, покраски поверхности и нанесения обозначений по трафарету. Нанесение лакокрасочных покрытий окунанием применяют для деталей, не требующих тщательной отделки и имеющих форму, удобную для стекания краски. В этом случае получается неравномерное по толщине покрытие и большой расход материала. Окрашивание распылением является более высокопроизводительным процессом, при этом получается высокое качество поверхности, но этот способ связан с повышенным расходом материала и окрашивание необходимо вести в специальной камере.

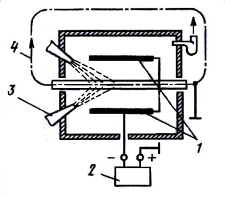

Наиболее совершенным способом является окраска в электростатическом поле (рис. 3). При этом способе изделия подвешиваются на заземленный конвейер 4, проходящий между электродами 1, на которые подается отрицательный потенциал от источника напряжения 2. Краску подают воздушными распылителями 3 на движущиеся изделия, находящиеся в электрическом поле. Частицы краски, заряжаясь отрицательно, притягиваются к положительно заряженным деталям.

Рис. 3

При этом способе повышается производительность труда (в 3–4 раза), улучшаются санитарные условия труда, повышается качество покрытия (разброс по толщине составляет 5–8 мкм), сокращается расход лакокрасочных материалов (потери составляют всего 5–10%) и создаются условия комплексной автоматизации процесса окраски.

Сушка является заключительным этапом. При выборе способа и режима учитывают многие факторы: вид лакокрасочного материала, характер покрываемой поверхности деталей, их размеры и конфигурация, поточность производства и др. Сушка может быть при обычной температуре окружающего воздуха (естественная сушка) и принудительная при повышенных температурах (в сушильных шкафах, рефлекторных сушилках и т.д.). Наиболее совершенна сушка инфракрасными лучами.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды